本文探讨了用COSMOS/works实现深松铲强度的有限元分析的相关内容。

深松铲是深松机的主要工作部件,在深松作业时承受复杂、随机变化的冲击载荷,是深松机设计的重点和难点。传统的类比设计方法是在经验的基础上进行的,对深松铲的结构和尺寸以及载荷的设计都不够精确。有限元法是一种在工程分析中常用的解决复杂问题的近似数值分析方法,以其在机械结构强度和刚度分析方面具有较高的计算精度而得到普遍应用,特别是在材料应力、应变的线性范围内更是如此。

本文对研制的深松铲进行了有限元强度分析,研究的结果为深松铲的优化设计提供了依据。

1 深松铲有限元分析模型

定义以铲尖方向为X方向,竖直向上为Y方向,垂直于铲柱面为Z方向,原点为深松铲的铲尖中线与铲尖前下端线的交点。

1.1 模型的建立

用Solidworks软件建立深松铲的三维模型,如图1所示,主要由铲尖、左翼、右翼、铲尖立板、铲柱、螺栓、螺母构成。为了研究深松铲的强度特性,计算工作载荷下的应力和变形,把模型进行简化和抽象,忽略一些圆角、螺丝孔、很小的实体。

1.2载荷的确定

深松铲所受载荷的测定是在沈阳农业大学土壤一机器系统实验室的土槽试验台上进行的。土槽试验台长25 m、宽1.8 m、作业土层深度0.5 m,有两道混凝土墙夹成,试验时带有测试仪器设备的牵引车牵引着该收获装置在混凝土墙上行走,深松铲作业时模拟田间收获作业时的所受载荷。

土槽牵引车主要由驱动部分、行走和制动部分、液压悬挂部分、电力控制部分、测试系统、动力输出部分等组成。

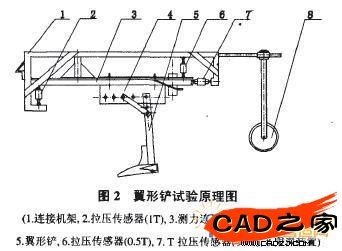

深松铲为对称式工作部件,为了测定深松铲作业时的水平受力和垂直受力,研制了悬挂架式平面力系测定装置,如图2所示。连接机架与土槽台车的悬挂架相连。测力装置的两个机架通过拉压传感器连接在一起。通过各阻力分量作用于传感器的微量变形:测定平面力系的各个分量。

适用于对称式耕作机具,如中耕机、深松铲等平面力系的测定。试验时,测力架要求调整到与地面保持水平的位置。测力框架传感器的标定采用静态标定法,在拉压传感器的主应力方向加载荷,标定三个拉压传感器的标定系数分别为1610 N/mV(0.7T传感器)、1127 N/mV(0.5T传感器)和1 495N/mV(1T传感器)。

土槽内土壤的整理是试验的重要部分,为了使土壤参数符合试验要求,采用土壤整理设备对土壤进行必要的整理,以保证土壤的两个重要参数:含水率和坚实度符合试验的要求。土壤质地为壤土,土质均匀,土壤含水量为12%.

在土壤深松深度为25 cm,土槽台车前进速度为l m/s时,对深松铲进行作业阻力的测定。试验测定深松铲的受力变化曲线如图3所示。对深松铲进行受力分析得到深松铲作业时的平均水平受力为l 202 N,平均垂直受力为1 913 N.

2深松铲的静态分析

用Solidworks/Cosmos软件对深松铲做静态分析,目的是分析深松铲在作业载荷下的变形和应力大小,校核深松铲的强度,以进一步优化深松铲的结构。

设计深松铲的材料属性如表1所示。根据深松作业的实际情况,和土槽试验的结果,固定铲柱的上端面,在铲尖施加水平力1202N * l.5 = 1800N和垂直力1 913N * l.5= 2870 N.

对深松铲进行实体网格的划分,如图1所示,节点数为9 1159个。用Solidworks/Cosmos软件进行静态研究,结果表明深松铲在此载荷作用下,产生的最小应力为693.234 N/m2,发生在深松铲尖立板的上端部。最大应力为5.55x108 N/m2,发生在右翼的前端部。深松铲静态节应力变化如图4所示。分析结果表明最小应变为1.6x10-9,发生在铲柱的上面端部。最大应变为1.5x10-3,发生在右翼的前端部。在铲尖施加水平力1 800N和垂直力2 870N时,产生的最大位移为3.44 mm,在深松铲尖的头部,变形比例为21.86,最小安全系数为0.87,在深松铲尖的中部;最大为100,在深松铲尖的后部。

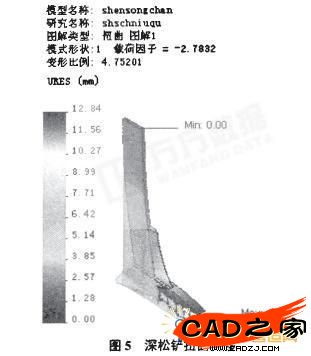

3深松铲的扭曲分析

细长模型在轴载荷下趋向于扭曲变形。对深松铲进行扭曲分析,根据深松作业的实际情况,和土槽试验的结果,固定铲柱的上端面,在铲尖施加水平力1202N * l.5 = l800 N和垂直力1913N * l.5 = 2870N.深松铲的扭曲位移和变形情况如图5所示。

深松铲的最大扭曲位移为12.84,发生在第60l节,在深松铲尖的头部。载荷因子为一2.7832,变形比例为4.75,为非预期的扭曲,当在深松铲上反向施加27832 * 1800 = 5010 N的水平力和2.7832 * 2870 = 7988 N的竖直力时,深松铲会发生图5所示的扭曲。

4深松铲的改进设计

从对深松铲的静态分析和扭曲分析可以看出,在深松作业时,由于作业阻力比较大,深松铲会承受较大的应力,发生变形。为了增加深松铲的刚度,对深松铲进行了结构上的改进,设计了深松铲和机架相连接的部件,形成深松机单体上的深松铲总成。如图6所示。

对深松铲总成进行网格划分,根据深松作业的实际情况,和土槽试验的结果,固定铲柱连接板的上端面,在铲尖施加水平力l202N * l.5 = 1800 N和垂直力1913N * l.5= 2870 N.对深松铲总成进行静态分析、扭曲分析和模态分析,从分析结果来看,深松铲总成产生的最大应力为4.2 * 108 N/m2,在右翼的前端部。最大应变为9.6x10-4,发生在右翼的前端部。最大位移为2.33 mm,在深松铲的头部。与改进前相比都要不同程度的减小。说明深松铲的强度和刚度得到提高。

4 结束语

利用三维建模和有限元分析软件对深松铲进行了建模和静态、扭曲、模态分析,确定了深松铲在作业时的应力和应变的分布图。对深松铲的扭曲变化进行了分析。同时,对深松铲结构进行了改进,改进后的深松铲在固定载荷下产生的应力、应变和位移都有所降低,固有频率有所提高。本文的分析结果为深松部件的进一步优化设计提供了依据。

相关文章

- 2021-08-03Autodesk RevitStructure2012应用宝典 [欧特克软件(中

- 2021-08-02Autodesk RevitMEP2012应用宝典 [欧特克软件(中国)有限

- 2021-08-02Autodesk Revit2013族达人速成 [欧特克软件(中国)有限公

- 2021-07-31Autodesk Revit2012族达人速成 [欧特克软件(中国)有限公

- 2021-07-23AutoCAD 机械设计生产一线实用案例详解2013中文版_北

- 2021-07-23AutoCAD 机械设计入门与提高2014版 [北京兆迪科技有限

- 2021-07-23AutoCAD 机械设计经典教程2013中文版_北京兆迪科技有

- 2021-07-21AutoCAD 机械零部件设计经典范例2014版 [北京兆迪科技

- 2021-07-12AUTODESKREVIT2014五天建筑达人速成 [欧特克软件(中国)

- 2021-01-09AutoCAD 2010工程绘图及SolidWorks2010、UGNX7.0造型