根据某越野车前轮跳动(图4)计算得到:当前轮跳动量为200 mm时,由作图法扭转弹簧的最大扭转角度为3l°,由公式(1)可计算得到作用于扭杆弹簧支架E的作用力矩,由公式(2)可以得到作用于支架上的作用力。

M=Kψ (1)

F=M/R (2)

式中M--力矩,N·m

K--扭杆弹簧刚度,N·m/(°)

ψ--扭转角度,(°)

F--作用力,N

R--力臂,m

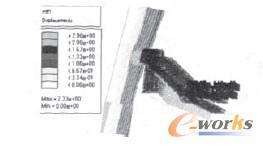

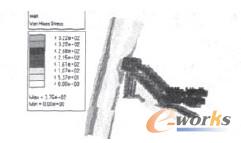

在考虑扭杆弹簧预紧力的作用下,得到作用于扭杆弹簧支架处最大的应力和位移图,如图5和图6所示。

图4前轮跳动图

图5扭杆弹簧支架与纵梁焊接处位移图(单位:mm )

图6扭杆弹簧支架与纵粱焊接处应力图(单位:MPa)

由图5和图6表明:扭杆弹簧支架末端位移最大,为2.33 mm,扭杆弹簧支架焊接处应力最大,为376 MPa。从图6得到大应力区域集中在扭杆弹簧支架与纵梁的连接处,这是因为扭杆弹簧支架与车架纵梁是焊接结构。车架纵梁的材料为16MnL,其材料的屈服极限为350 MPa,疲劳极限为300 MPa,最大应力376 MPa大于材料的屈服极限应力和疲劳极限。在车载行驶中由于焊接处的交变应力的产生使得焊接处易发生疲劳现象,从而大大降低了材料的强度和刚度,导致车架纵粱开裂原因的产生。

2关联式结构改进设计

改善车架纵梁与扭杆弹簧支架出现开裂现象。必须加强车架纵梁与扭杆弹簧支架的强度,如加厚焊接件的材料。但不能消除在焊接处的应力集中。为了更好的改善纵梁与扭杆弹簧支架焊接处的受力状况.必须消除其焊接处的应力集中的难题。在扭杆弹簧扭转过程中,焊接处所受的力为弯曲剪切力,而材料的抗拉压的托应力能力最强,所以必须将焊接处的受力类型进行转换,如果将扭杆弹簧支架的末端用板件连接,这样可以很好的变换焊接处的受力类型。图7所示为进行关联式改进设计后纵粱与扭杆弹簧支架焊接处的结构,此设计表明,采用关联式结构设计可将作用在扭杆弹簧支架上的集中应力转化为横梁板件的受拉而有效释放应力,从而避免了扭杆弹簧支架与车架纵梁焊接处应力集中问题。

图7关联式纵粱与扭杆弹簧支架的结构

运用Hyperworks对改进后的结构进行有限元分析,得出改善后作用于扭杆弹簧支架处最大的应力和位移分别246 MPa和1.49 mm。图8和9分别表示出在前轮跳动过程中改进前后车架纵梁与扭杆弹簧支架焊接处的应力与位移关系比较图。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF