1 前言

随着汽车行业竞争压力的持续增加,降低产品开发成本和缩短产品开发周期尤为重要,悬架是汽车上最重要的总成之一,在悬架设计开发中,多体动力学仿真分析的应用降低了对物理样机的依赖程度,是降低产品开发成本和缩短产品开发周期有效手段。

悬架的设计和开发,首先是确定悬架基本参数目标值,根据目标值,选取悬架类型,并进行动力学性能仿真计算,初步确定悬架硬点、衬套刚度、弹簧刚度等参数值;其次是悬架零件的概念设计,校核悬架零件的动态间隙;然后是细化悬架零件结构,通过有限元软件进行结构优化,通过动力学性能仿真分析进一步确定悬架零件的参数值(如弹簧刚度、衬套刚度等);再次是制定零部件及总成技术规范、二维图纸、试验计划,开始制造样件;最后是样件及样车的耐久试验,以及悬架调教,最终确定悬架参数。在整个开发过程中,尤其是前期阶段,车辆动力学仿真分析是重要的设计手段之一。本文主要针对虚拟仿真分析,从高效建模,车辆动力学性能分析及优化,悬架零件载荷计算和悬架零件动态间隙校核这几方面介绍了多体动力学仿真软件MotionView在悬架设计开发中的应用。

MotionView是澳汰尔公司开发的新一代系统动力学仿真分析软件。它是一个通用的多体动力学仿真前处理器和可视化工具,采用完全开放的程序架构,可以实现高度的流程自动化和客户化定制。MotionView具有简洁友好的界面,高效的建模语言(MDL),同时也是第一款支持多求解器输出的多体动力学软件,可以将模型直接输出成ADAMS、DADS、ABAQUS和NASTRAN等多种求解格式文件,或直接由MotionSolve求解。

2 动力学模型建立

做任何仿真分析,第一步是建立模型。使用MotionView的建模装配向导,能快速建立整车动力学模型。MotionView的图形界面提供了高效的模型建立和编辑功能,所有操作对象属性都可以通过模型浏览器或数据总结工具来访问和编辑,还可以通过编辑MDL文件本身来修改模型。可重用子系统是MotionView的另一个功能,任何现有模型在定义附着关系后都可以存储为子系统,子系统可以灵活调用和任意编辑,从而充分利用现有数据。且子系统中的不同选项可以实现不同零部件系统的任意切换,大大提高建模速度并增强模型的可移植性。一般全新车型的建模选用MotionView建模装配向导的方法,改型车型的建模选用重用子系统的方法。

有些底盘零件必须考虑其柔性变形,例如扭力梁后桥,MotionView对柔体系统强大的前后处理功能,使柔体建模快速方便。用户可以调用OptiStruct生成柔体模型,在窗口中定义柔体的各种属性和界面点,将其添加到MDL模型中,最后将组合到一起的刚体和柔体模型进行仿真分析和动画显示。

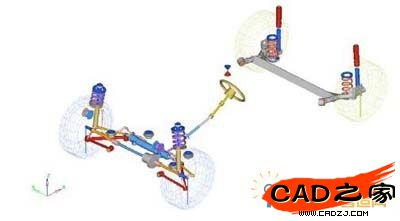

当然,在建立动力学模型之前,一些工程数据需要被收集。具体包含:悬架硬点,衬套刚度,缓冲限位块的刚度、位置,弹簧的刚度及自由长度,稳定杆的直径,转向机行程,轮跳行程,后桥的柔性体,轮胎型号及尺寸等信息。大部分数据需要工程图纸或基于样车数据测量的支持。整车模型的建立被特征化成简单的子系统模块,如转向机构,前悬架,后悬架等.以前悬麦弗逊,后悬扭杆梁,前驱前转向结构为例,建立的模型如图1所示。

图1 多体车辆动力学模型

3 车辆动力学性能分析及优化

MotionView提供了相应的分析工况,用户也可以基于MDL语言编写自己的分析工况。在MotionView的环境下,可以直接调用HyperStudy模块,实现多体动力学试验设计,优化和随机研究功能。

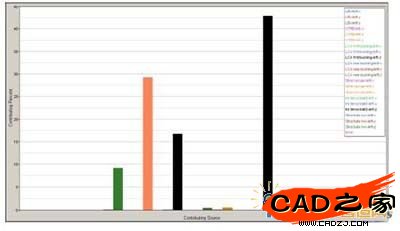

下面是一个通过MotionView做动力学性能分析,利用HyperStudy优化麦弗逊前悬硬点的例子。因为影响麦弗逊前悬动力学性能的硬点参数较多,在做优化前,先做DOE分析,得到各个变量对各个响应的贡献量。DOE的设计变量是麦弗逊前悬7个硬点(控制臂外球头点,转向横拉杆内、外球头点,控制臂与副车架的两个连接点,减震器上支柱与车身的连接点,减震器筒的下端中心点)的坐标值,共21个,每个变量取两个水平,设计矩阵选取的HyperStudy自带的L32正交设计矩阵;共建立了16个响应(包括悬架运动学和柔性变形特性参数,以及悬架本身几何特性参数,如随车轮上跳或车身侧倾的车轮转角变化量,在侧向力或纵向力作用下的车轮转角变化量,主销内倾角、后倾角等);最后综合考虑各个响应,得到贡献量较大的12个设计变量。然后选用了自适应优化算法重点针对这12个设计变量进行优化,以满足悬架运动学和柔性变形特性参数的目标要求,根据最终的优化方案初步确定了前悬硬点。

图2是以侧倾转向系数为例,21个设计变量对其的贡献量柱状图。

图2 各变量对侧倾转向系数的贡献量

4 悬架零件载荷计算与输出

在悬架设计中,悬架零件的应力疲劳计算和结构优化是零件设计的重要步骤,其过程是先通过动力学模型计算出各个工况下零件载荷,将载荷输入零件有限元模型进行应力分析和结构拓扑优化,然后再将零件的应力和应变信息输入疲劳分析软件做疲劳分析。可见,零件载荷的准确输入是结构优化和疲劳计算的先决条件。底盘零件的载荷计算一般有三种方法,准静态载荷分析法、半分析载荷法和全分析载荷法,基于MDL语言编写了相应的分析工况模版。在实际情况中会根据开发的不同阶段选取不同的方法来计算载荷。

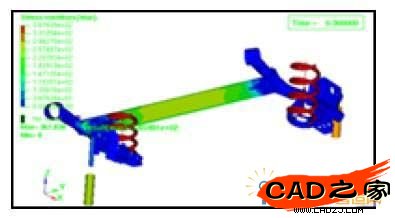

MotionView中的载荷输出工具和疲劳分析工具使得计算的载荷和应力应变结果可以方便的输出,并且支持相关有限元软件和疲劳软件的输出格式。以某扭力梁后桥为例,载荷计算完成后,可以使用Load Export工具直接将扭力梁后桥界面点的载荷结果转化成Nastran格式的载荷约束文件,直接调用到Nastran有限元模型中进行应力疲劳分析,不需要做任何处理。另外,扭力梁是用柔体建模,做完载荷分析后,MotionView对柔体的后处理功能可以直接查看后桥柔体在各个工况下的应力情况(如图3示),还可以使用MotionView的Fatigue Prep工具直接将柔体应力应变结果输入给疲劳分析软件nCode做疲劳分析。

图3 某扭力梁后桥应力图

5 悬架零件动态间隙校核

悬架零件动态间隙校核重要性显而易见,它不但影响悬架零件本身的结构形状设计,也会影响到周边零件(如车身纵梁)的结构形状设计。

对悬架零件的动态间隙校核,可以分为四类,

1) 第一类是变形很小的刚性悬架零件与车身零件或相对车身不动的零件的间隙校核(如悬架下控制臂和车身纵梁的间隙校核)。一般是通过MotionView将悬架零件上三个点运动过程的坐标输出,然后在UG生成零件包络(如图4),再放到整车UG模型中进行间隙校核,这样不但方便干涉检查,也便于相关车身零件根据悬架零件包络做更改设计。

图4 前悬下控制臂的UG包络

2) 第二类是刚性悬架零件与相对车身运动的零件的间隙校核(如下控制臂与轮胎的间隙校核)。这一类间隙校核不便于像第一类那样在UG中生成包络面,因为两个零件都是相对车身运动的,但是通过MotionView中的Collisions工具,可以方便的做间隙检查。如图5所示,将轮胎和下控制臂的几何添加到MotionView的动画显示中,用Collisions工具设定最小间隙的允许值,运行动画,在不满足给定判定标准的工况,动画会暂停并可以高亮显示间隙不满足要求的区域。

图5 在MotionView中轮胎和下控制臂的间隙检查

3) 第三类是有大变形的悬架零件与车身零件或相对车身不动的零件的间隙校核(如稳定杆和车身纵梁的间隙校核)。以稳定杆为例,先将稳定杆作为柔体建到动力学模型中,完成相关工况计算后,用MotionView Utilities工具中export deformed shape选项,将稳定杆柔体在某一时刻下变形后的形状以Nastran格式的文件输出,在经过处理,就可以在UG里生成稳定杆在此时刻变形后的几何面。图6所示就是用这种方法生成的稳定杆UG包络,再放到整车UG模型中进行间隙校核。

图6 稳定杆的UG包络

4) 第四类是大变形的悬架零件与相对车身运动的零件的间隙校核(下控制臂与稳定杆的间隙校核)。这类间隙校核和第二类的相似,但大变形的悬架零件在动力学模型中要建成柔体做计算,计算完成后,在MotionView中播放动画检查间隙。

6 结论

通过本文的介绍,多体动力学仿真在悬架设计开发过程中尤其是在前期开发阶段发挥着重要作用。动力学软件MotionView高效灵活的前、后处理,对柔体处理的强大功能以及与第三方软件的无缝接口,有效快速地支持了悬架零件的设计和开发。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-28计算机辅助设计与制造 21世纪全国应用型本科大机械系

- 2021-08-28计算机辅助设计与制造(CAD∕CAM)PDF下载

- 2021-08-27计算机辅助设计与制造 21世纪全国应用型本科大机械系

- 2021-08-27计算机辅助设计与制造(CAD∕CAM)PDF下载

- 2021-08-24经典技法118例AutoCAD 机械设计经典技法118例中文版_

- 2021-08-24经典实例学设计AutoCAD 2016从入门到精通 [李轲 编著]