当手中只有某种贴标机器的图片时,我们想要重新把他设计出来,但又没有更多更详细的资料,这就要求我们慢慢的来理解这部机器的工作原理,完全理解透才能把他设计出来,这个过程中,我们借用了solidworks三维设计软件优秀的建模能力以及快速的运动模拟分析,一点点改进设计方案,实现设计出一部完整机器的目的。

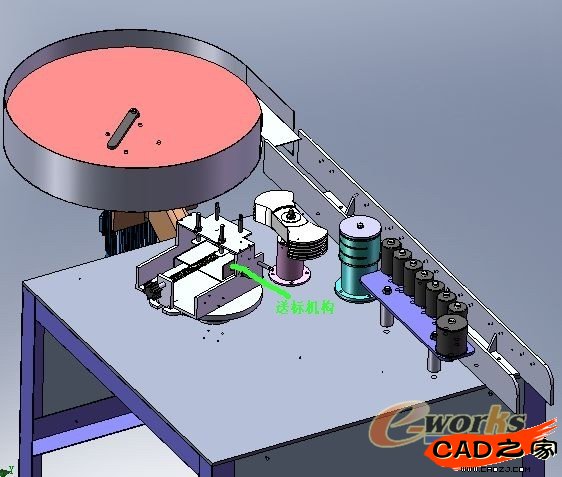

首先我向大家简单介绍下送标机构,送标机构是贴标签机都存在的一种机构,不同的机器他们的形式也各不相同,但他们要达到的目的是一样的,就是把安放在机构上的标签送到吸标的橡胶轮上,在送标的这个过程中,送标机构的尺寸以及运动轨迹的选择就变得非常重要,下面运用运动分析软件给大家分析一下这个过程.附图:

1.建立一个模型

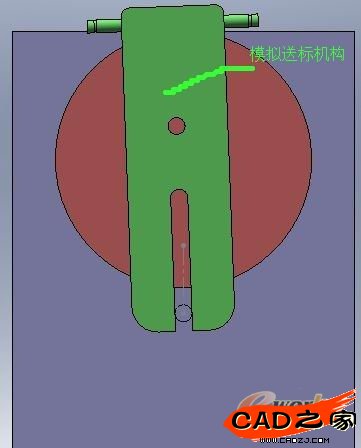

如下图,这个简化的送标机构模型由三个零部件组成,分别为底座,圆盘,运动杆。

2.进行结构运动分析

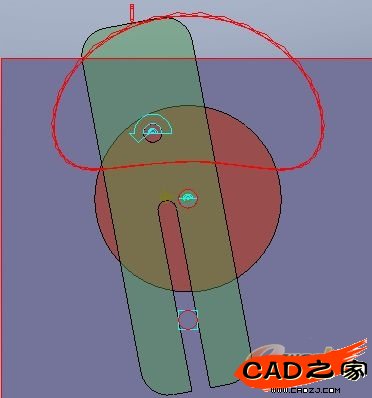

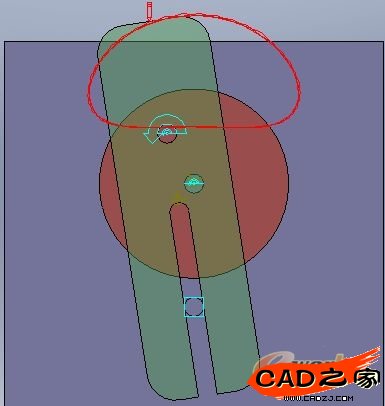

我们对模型进行运动分析时,得出的图片结果如下,

我们可以看到,经过solidworks运动仿真后,我们可以准确的得到机构的运动轨迹,这使得我们可以初步认定这种机构设计方案是可行的(采用偏心轮机构)。但这种轨迹并不是我们想要的理想的轨迹(轨迹过大或形状不合要求)。对于这种结果,我们采取调整结构尺寸的方法来进行简单的优化。下面有两张优化的图片,我们来对比一下:

方案一

方案二

对照的两组方案中,只有圆盘的两轴距离不同,其它参数都一致。

方案一中,我们设计的圆盘两轴尺寸为60,方案二中我们设计的是40,我们从两幅图中可以发现他们的轨迹相差不大,但他们的大小相差较大,这样就给我们的选择提出了问题:我们该如何选择?

首先我们要了解我们设计的贴标机的尺寸型状,以这个已知条件来选择送标机构最合理的尺寸,使得结构更紧凑,安装更方便。并能减少整机的尺寸,重量,减少成本的投入。

总结:solidworks三维设计软件使得产品的设计研发时间大大缩小,利用运动仿真模拟来优化与选择产品的设计方案,减少了研发资金的投入,大大降低了生产成本。

投稿或有疑问请联系:MSN:kangta868@hotmail.com QQ:1090219530

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF