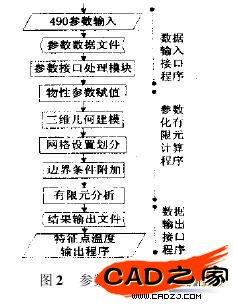

1. 3 参数化有限元计算程序及输出接口

参数化有限元计算程序根据输入的参数值,依次进行物性参数设置、三维几何建模、网格设置及自动划分、边界条件附加、分析类型及输出设置、执行计算,计算流程如图 2 所示。这一系列任务由各自模块独立完成,最终形成输出结果文件。输出处理程序依据计算目标、输入的参数值,通过对输出结果文件的查询,完成最终结果的输出。在特殊工况下的活塞热负荷分析是一个变参数的计算分析问题,通过本计算程序边界条件的输入接口,输入相应工况下的边界条件,便能实现对活塞热负荷的计算分析,避免了对活塞复杂模型的操作和处理过程,既减少了人为干预的错误,又大大提高了分析效率。

2 边界条件的模拟应用

活塞热负荷分析的边界条件,主要分为活塞顶部、环岸、活塞环区、裙部、底腔 5 个区域。以 490 型柴油机标定工况下的示功图为基础,计算出各边界区域的平均边界值,然后依据内燃机热负荷及传热理论、活塞结构及运行特点进行各区域的具体布置。在特殊工况下,不同区域的边界值发生明显变化,对活塞的温度场、热变形产生显著影响。

2. 1 运行工况对活塞顶面与燃气换热系数的影响

运行工况主要指内燃机运行过程中的负荷及速度的影响。一般情况下,平均有效压力 Pe 加大,将使缸内燃气密度加大,温度升高,造成对流及辐射换热增强;转速 n 值增大,则使缸内气流扰动加大,对流换热增强。总之,高速高负荷工况是对流及辐射换热的严重工况,依据缸内传热 Woschni 公式,对不同速度和负荷下总体换热系数进行定量计算。

2. 2 冷却水与壁面间对流换热的影响因素

在水冷发动机缸壁的冷却水一侧,对流换热系数 a 值的大小主要取决于壁面附近的流体边界层性质。而边界层的厚度主要取决于水流速度和缸壁的表面特性,随着内燃机运行时间的增加及工况的变化,可能出现缸壁表面粗糙度增加,冷却水局部流速减小甚至为零的情况。依据活塞侧面综合放热系数多层热阻叠加原理,计算并分析了冷却水对流换热系数及水温变化对整体活塞温度分布及热变形的影响。

3 结果与分析

3. 1 标定工况下的活塞温度场和热变形

490 型柴油机在标定工况(3 000 r/ min,满负荷)下正常运转时,燃烧室燃气平均温度为 803 ℃,平均换热系数为 412W/ m2℃ ,将处理后的边界值输入参数化有限元程序,结果如图 3 所示。

由图 3 可以看出,标定工况下,活塞的最高温度为 255. 63℃ ,出现在顶部燃烧室喉口边缘,顶环槽最高温度为 224. 9 ℃ 。活塞热变形的最大径向位移为 0. 252 7 mm,发生在活塞头部的销轴垂直面上,裙部最大径向位移为 0. 193 6 mm,发生在销轴上部。

3. 2 高速高负荷下的活塞温度场和热变形

在高速高负荷下运转的内燃机,燃气温度、活塞顶面的换热系数均有相应的提高。依据不同负荷下的运转工况,分别按表 2 所示热边界条件进行计算,结果如图 4,5,6。从图中可看出,随着 490 型柴油机运行速度和负荷的增加,整体活塞的温度和热变形增加明显。图 6 为热负荷最严重的第 4 种工况,此时活塞最高温度为 288. 96 ℃,顶环槽最高温度为 252. 57 ℃,活塞最大径向位移为 0. 286 23 mm,裙部最大径向位移增加到 0. 214 4 mm。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF