本文探讨了对复摆颚式破碎机调整座有限元方法的优化设计分析。

1调整座三维实体模型的建立

以PEF400x600型颗式破碎机调整座为例,用SolidWorks2001 plus软件对其进行三维建模。

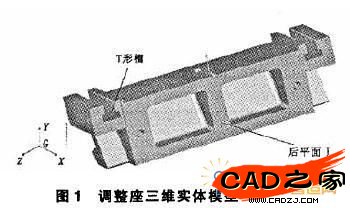

调整座是破碎机中较复杂的零件,调整座建模的主要步骤是:先设计调整座的横截面,将其进行拉伸到总长的一半,通过切除特征形成各种槽和螺纹孔,再利用圆角特征倒出铸造圆角,最后通过镜向特征完成整个调整座的建模。用SolidWorks2001 plus软件建立的PEF400 x 600型领式破碎机的调整座三维模型如图1所示。

2调整座有限元分析

2.1调整座有限元分析前处理

(1)材料选择调整座采用ZG35,力学性能为:弹性模量为2E+5 MPa,泊松比为0.32NA,剪切模量为7.6e+4 MPa,拉应力为482 MPa,屈服应力达248MPa.

(2)添加约束 如图1所示调整座工作时平面I是通过调整垫片与机架固定在一起,另外为了调整方便,调整座的两端分别有T形槽,工作时是用螺栓及螺母将其与机架固定,所以调整座的后平面约束为XYZ三个方向不能移动,T形槽的上端面(Y方向)不能移动。

(3)添加载荷根据复摆额式破碎机的机构受力分析,得出PEF400 x 600型颗式破碎机调整座在计算破碎力下,肘板的推力为2 172 kN,将此力按均布的形式加载到受力表面。

(4)网格划分设置网络单元为四面体单元,雅可比为4point,取单元尺寸为20 mm,容差为1。经过网格划分后为25 642个节点数,15 938个单元。

2.2调整座有限元计算结果

(1)强度分析

调整座(图略)的最大应力值为228.6 MPa,位置在调整座后部开方孔的圆角处及中间平面上存在应力集中,其结构不够合理。

(2)刚度分析

从调整座的合成位移中可知,最大变形量为0.093 96 mm,位置在开出方孔的中部,其中X方向为0.079 16 mm, Y方向为0.080 20 mm, Z方向为0.023 20 mm,可看出在调整座后部开方孔,中间平面上的刚性较差。

3调整座结构优化设计

3.1调整座优化设计

为了使调整座能更好地承受破碎力,减少弹性变形,使其能更好满足矿石破碎要求,对其结构进行有限元优化计算。采用Cosmosl Works工程分析软件对调整座进行结构优化。其步骤为:

(1)优化目标 定义调整座体积最小为优化目标函数。

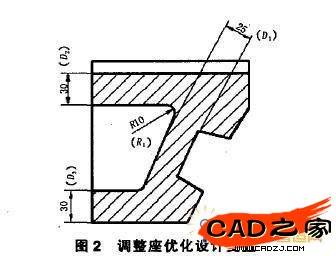

(2)设计变量 由于破碎机的结构所限,调整座的外部尺寸不能变化。从有限元计算结果得知,应力最大的位置在开出方孔的圆角处,如图2所示。定义设计变量为:尺寸25作为第1个设计变量D1.优化时程序推荐范围是12.5-37.5;开槽上下端厚度30尺寸作为第2个设计变量D2和第3个设计变量D3,推荐值为15-45 ;圆角半径R10作为第4个设计变量R1,推荐值为5-20,以推荐值作为设计变量的变动范围。

(3)定义行为 约束为保证调整座在结构优化前后的强度和刚度不变,即应力值相近,取优化前经有限元计算出的最大应力值228.6 MPa作为行为约束尺寸。

(4)网格划分 第1次优化循环前的网格采用优化前创立静态分析的网格,在优化的每一次循环中都对网格重新划分。

(5)运行优化 程序在优化的过程中,当确定了优化循环次数,点击运行优化程序后,优化自动进行,在优化过程中可以直接从模型中看到设计变量在每次设计周期中改变的数值,直到程序计算出最优结果为止。

(6)显示结果 当模型完成优化分析后,得出原始和最后设计、某周期的设计历程、收敛(迭代)图、局部趋势图解等项目。

3.2调整座优化结采分析

经有限元优化模块对调整座结构优化后设计变量的最后结果如图3所示,优化后:尺寸D1明显增大,因为肋板的作用力直接作用在这个面上,加大这个尺寸就相当于加厚受力面,对应力的合理分布是有显著作用的;圆角半径R,也明显加大。

3.3调整座结构改进方案

通过对调整座结构进行优化设计分析,增加肋板力承受面的厚度,减小上、下两壁的厚度既可减轻调整座重量,同时又增强了调整座的强度、改善了应力集中现象。调整座结构的设计要考虑很多因素,如调整座为铸钢件,各个壁厚应尽量均匀。所以调整座的3个壁厚优化尺寸D1调整为30,而D2和D3调整为25,圆角半径调整为R15。这样既可增加强度和刚度,又可减小其体积,并使铸件的壁厚尽量均匀。

3.4结构改进前后的调整座有限元计算结果对比

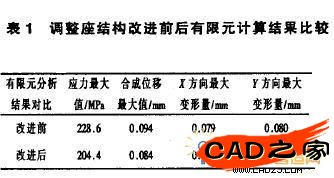

对结构改进后的调整座进行有限元分析,材料、约束、载荷、网格划分都与结构改进前相同,将结构有限元优化计算结果与改进前的计算结果比较如表1所示。

4结语

调整座经结构优化设计后,其性能得到了改善。

(1)强度增加改进结构后最大应力值下降了10%,即强度增加了 10%;

(2)刚度提高改进结构后合成位移最大值减小了10%,即刚度提高了10%;X.Y.Z三个方向的变形都相应减小;

(3)应力集中区域数值的比较通过探测应力集中的部位,发现改进结构后其应力较大值的分布与改进前基本相同,但相应处的最大值都下降了10%~13%;

(4)体积减小了2%。