本文介绍了天线结构设计分析中的ProE和ANSYS应用相关内容。

1 引言

天线是卫星通信中发射和接收微波信号的主要设备。随着卫星通信事业的发展,天线的应用也已迅速推广。对于天线结构而言,合理的设计应该确保在各种环境下,使天线精确地保持形状和姿态。目前,天线的结构设计分析已自成体系,其中关键部分就是设计模型的建立及在此基础上进行的刚强度分析和变形的计算。以往多采用经验类比设计与传统材料力学简化计算相结合的方法,但这一方法在很大程度上取决于设计人员的经验,并且往往使设计偏于保守,致使产品重量大,成本高,尤其在当前客户要求越来越多样化的情况下,已不能适应瞬息万变的市场要求。

随着各种先进计算机辅助设计软件的推广应用,采用功能强大的CAD及CAE软件对天线结构进行设计分析已成为可能,从而可以大幅度提高设计质量和效率。目前先进的CAD软件Pro/ENGINEER可直接进行三维实体设计,其强大的特征(Feature)建模技术可以迅速捕捉对象,生成产品几何模型,并能对建立的实体模型自动进行有限元网格的划分,将划分好的模型输出到有限元分析软件。而ANSYS软件是集结构、热、流体和电磁于一体的大型通用有限元分析软件,提供了有限元计算的优异分析功能,可获得良好的计算精度,并且可与Pro/ENGINEER集成在一起。

本文在总结天线结构设计经验的基础上,介绍了如何运用上述两种软件对结构进行实体建模和分析的一般步骤,提出了有限元分析模型建立的一些方法。

2 结构建模和分析的基本步骤

天线结构的分析属于固体力学问题,通常采用有限元法进行计算。一般来说,天线结构的设计分析是由以下几步组成的。

(1)建立设计模型。

(2)结构离散化,进行有限元网格划分。

(3)建立边界条件,施加约束。

(4)计算节点载荷。

(5)组成整体刚阵,求解有限元方程。

(6)对计算结果进行整理、分析。

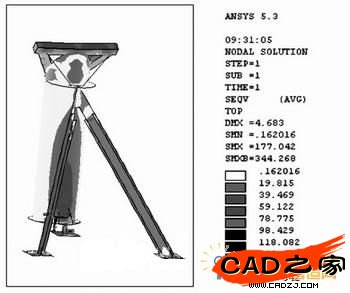

上述步骤中的(1)、(2)、(3)、(4)称为有限元分析的前处理,步骤(6)称为有限元分析的后处理。关于固体力学的有限元法已有很多专著作了详细的分析,这里不再一一赘述。现主要对如何在Pro/ENGINEER和ANSYS两种软件环境中进行具体操作进行概述:首先在Pro/ENGINEER中建立实体模型,并输入材料特性,主要包括弹性模量、泊松比和密度等,注意单位的选取必须与在ANSYS中相同,否则将导致计算结果出现数量级的偏差。然后在Pro/Mesh模块中进行有限元网络的划分,确定坐标系,施加载荷及约束,定义分析名称,从而建立分析模型。运行(Run)分析,从中选择ANSYS作为解算器,生成一个名为*.ans的文件(也可选用后台直接运行等),这样就可以在Pro/ENGINEER中完成计算中所有的前处理过程。最后的计算及后处理在ANSYS中完成。进入ANSYS后,读入(Read input)前面生成的*.ans文件,此时可以检查在Pro/ENGINEER中定义的材料特性、载荷及约束等是否有误,无误则可直接进行计算(Solve),并用后处理器(General Postprocessor)查看计算结果。图1所示为一个天线座架的应力分布图。

图1 天线座架应力云图

3 用Pro/ENGINEER建立模型的方法

对于类似天线结构这样空间尺寸繁多的产品,通过Pro/ENGINEER强大的造型功能够迅速建立实体模型,并且修改很方便。借助Pro/Mesh模块提供的有限元网格划分功能,可将模型划分为实体(Solid)、板壳(Shell)或梁(Beam)等单元,并在此基础上添加约束和载荷,最终传递给有限元分析模块Pro/mechanic或其他分析软件,如ANSYS等进行计算。

随着近年来三维设计软件的迅速推广,迅速地建立实体模型已不是什么难事,问题是如何使模型直接转化为正确的分析模型,下面就谈谈用Pro/ENGINEER建模时常采用的一些方法。

3.1 简化模型

简化模型是指忽略零件(Part)或装配(Assembly)中的细节。由于实际结构往往是复杂的,如果完全按实物建立有限元模型,实际上是不必要的,有时甚至是不可能的。因此,在进行有限元网格划分前,常常将零部件上的一些细节特征做压缩(Suppress)处理。在压缩这些特征之前,必须注意以下几点。

(1)压缩特征是否会改变分析模型的特性。换句话说,就是看特征是保证结构强度必须的基本特征还是仅为修饰特征(Cosmetic),我们需要压缩的是修饰特征。这些特征一般包括圆角(Round)、棱角(Chamfer)、小的槽 (Groove)和定位孔等。切忌在进行所有的分析之前都要考虑特征的压缩。另外,对于模态分析(Modal)或热分析(Thermal)、可以压缩的特征也许并不适用于强度分析(Structural),比如在模态分析中可以忽略那些能够产生应力集中的特征,并且不影响刚度,但在强度分析中就必须考虑这些因素。

(2)压缩特征是否会影响敏感度(Sensitivity)和优化分析(Optimization)。如果分析目的是减少质量,那么上面提到的修饰特征就会起到关键作用,一个圆角的半径也许就是优化参数,虽然它只是一个修饰特征,但会显著影响优化分析过程。

(3)压缩特征时注意特征间的父子关系。如果被压缩的特征是其他关键特征的父特征,那么就必须重新定义父子关系。

3.2 尽量采用板、梁单元

任何零部件都是三维的,但是当某一个方向或某两个方向的尺寸远小于其他方向的尺寸时,就可以简化为板或杆,这种简化称之为减维。在Pro/ENGINEER中如果采用实体单元,则划分有限元网格所用的时间要比用板单元所用的时间多数十倍甚至更多,而对一些单元划分比较小的复杂零部件,更有可能造成划分失败或计算溢出。因此在不影响计算精度的情况下,尽量采用板、梁单元是科学经济的方法。

3.3 实体模型

采用面(Surface)、薄壁(Thin Protrusions)、筋(Rib)等特征或Sheetmetal建立实体模型。前面提到用板单元进行有限元网格划分比用实体单元更快捷有效,这必须在建模初期就予以考虑,由于Pro/mesh模块能自动抽取由薄壁、筋等特征的中性面(Midsurface)生成板单元,从而大大提高有限元网格划分效率,所以应在建模时应多采用这些特征,不然就要在网格划分时进行人工操作,造成时间的浪费。这里特别要注意的是在零件或装配中,无论是等厚度还是变厚度,必须使特征或零件的中性面成为连在一起的整体,否则会造成单元中断。对于零件中变厚度问题,可先将中性面作为第一个特征做出,然后再向两个方向生成薄壁(Use Quilt-Both Side)即可。

3.4 控制单元的形态比

各种单元一般都有理想的形态,如三角形单元的理想形态是等边三角形,四边形单元的理想形状是正方形。但是实际上不可能都用理想形状单元去离散形状各异的结构,因此只有注意控制单元的形态,尽量使划分后的网格单元有较好的形态,避免面积很小的尖角元或体积很小的薄元,以提高计算精度。在Pro/ENGINEER中,可在配置文件Pro.config中通过对Fem_asp_ratio、Fem_edge_angle和Fem_taper等变量的修改来控制单元的质量。

3.5 合理规划有限元网络的布局

根据误差分析,应力的误差与单元的尺寸成正比,位移的误差与单元的平方成正比。由此可见,单元划分得越小,计算结果精度越高;但另一方面,单元数越多,计算工作量也就越大。因此,必须根据精度要求确定网格的疏密。一般来说,在边界曲率较大的部位,单元应该小些,在边界曲率比较平缓的部位,单元可大些。在Pro/Mesh中可通过Mesh Control对有限元网格疏密进行控制。

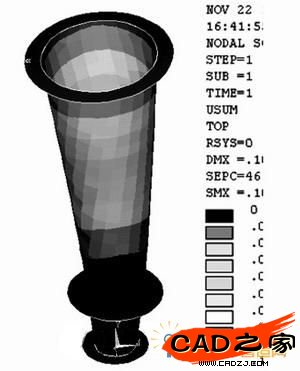

下面结合一个实例来对上述方法做进一步说明。图2是一个微波喇叭,由于天线需长期工作在室外,所承受的主要载荷来自风力,作为裸露在外的天线部件,喇叭必须能在强风状态下正常工作,变形不能超过许用值。首先在Pro/ENGINEER中建立分析模型,从图2可以看出,喇叭上有一些孔和倒角,这些特征是出于工艺性考虑,不影响结构的受力状况,为此可在建立分析模型将这些特征忽略,简化后的模型如图3所示。

在进行有限元网格划分时,考虑到板厚尺寸远小于其他方向的尺寸,因此可将其按板单元进行划分。由于在创建实体时均使用薄壁特征(Thin),并控制了特征间的结合,所以可以直接通过自动检查(Auto Detect)中性面而生成板单元。为了更准确了解关键部位(中间法兰)的应力分布,可通过控制此处单元网格大小来得到更高的计算精度。对图2模型最终共划分了782个节点和767个四边形单元,并输入到ANSYS中,完成后的有限元分析模型如图4所示,施加约束及载荷后,计算得出的变形如图5所示。

图2 喇叭原型

图3 简化后的模型

图4 有限元模型

图5 变形图

4 结束语

随着计算机技术的发展,通过运用CAD、CAE等先进设计手段,可以大幅度缩短产品的设计周期,并且能够在满足设计要求的前提下,提高产品的设计水平。合理使用CAE技术更可以及时发现设计中的问题,为设计人员提供可靠的分析数据,从而保证设计的成功率。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF