一、前言

ZL41型复合滤棒成型机组由YL31型两元滤棒组合机和YL44型复合滤棒成型机组成,是参照德国HAUNI公司的MUL- TIFI-E设计的,其设计生产速度为400m/min,是目前国内正在试制的高速二元复合滤棒成型机组。

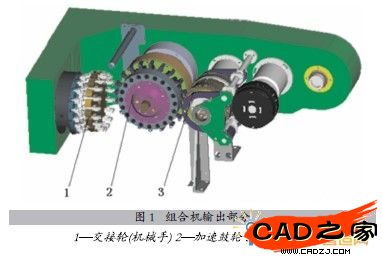

YL31型两元滤棒组合机的输出部分如图1所示。加速鼓轮2是一种典型的凸轮式机械手抓放机装置,其作用不仅是传送组合滤棒,更重要的是补偿靠拢鼓轮3和交接轮1槽的不同节距,实现组合滤棒的正确交接传递。其工作原理是加速鼓轮伸缩手的杠杆臂在凸轮槽内运动,由凸轮轮廓控制伸缩手将组合滤棒从靠拢鼓轮正确取出,传递至交接轮的接受点释放。加速鼓轮属于几何封闭式凸轮机构,其凸轮是一种多重凸轮轮廓,这就要求将其设计成加速段较长的非对称运动规律,以便降低载荷值,减少磨损。

二、凸轮轮廓线的逆向设计及实体建模

随着测量技术和3D技术的发展,以几何实体为研究对象,使用逆向工程技术对产品进行模型重建、仿真、优化及新产品开发,已成为现代创新设计的一种主要方法。

逆向设计的关键是实体零件的数据测量。数据测量是通过特定的测量设备和测量方法获取产品表面形状离散点的几何坐标数据,将产品的几何形状数字化。其测量原理是:将被测产品放置于测量系统的测量空间内,按照所选测量方法进行测量,获得被测产品上各个测量点的坐标。根据这些点的空间坐标值,经过计算机数据处理,拟合形成测量元素,如圆、球、圆柱、圆锥和曲面等,再经过数学计算的方法得出其形状、位置公差及其他几何量数据。高效、高精度地获取产品的数字化信息是实现逆向工程的基础和关键。本例中数据测量所需的硬件系统为:

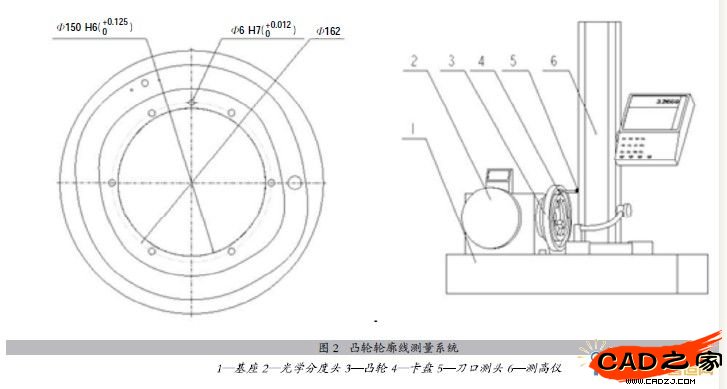

(1)JJF10光学分度头,测量范围为0°~360°,示值精度10",分值分划鼓轮刻线分度值5′,秒值分划鼓轮刻线分度值 5"。

(2)Trimos VECTRA 600 MA数显测高仪,测量范围为0 ~610mm,分辨率为0.001mm,重复性1μm,测力调节范围为0.5~1.8N。

1.凸轮轮廓线的逆向设计

对于凸轮轮廓线的反求,首先要确定测量基准和测量方案,其次要确定测量所需的硬件系统。选择凸轮的孔椎150H6 和椎6H7为测量基准。在此采用两种方案:一是采用三坐标测量机(CMM) 进行自动测量;二是采用光学分度头和测高仪进行人工测量。经过对两种方案进行比较发现,由于三坐标测量机是以笛卡尔坐标系进行测量的,测量的数据不能真实反映凸轮转角与升程的关系;第二种方案是以极坐标进行测量,虽然人工检测工作量大,但测量的数据能够真实反映凸轮转角与升程的关系。

所用测量系统如图2所示。为保证测量数据的准确性,以0.5°为步距角,采用YG6硬质合金刀口测头进行测量,有效减小测头的变形和磨损,提高测量精度。这里共测量720个点位的数据。使用测高仪的输出装置,将测量的数据输出为文本文件,文件名为“cam_test.txt”,以便于后面的应用。

2.凸轮轮廓的建模

凸轮的三维实体建模关键在于确定其轮廓曲线。在使用Pro/ENGINEER进行实体造型时,依据前述测量所得的数据,应用野火版4.0软件完成凸轮的转角与升程的关系曲线,并对曲线的数据进行分析和校正。

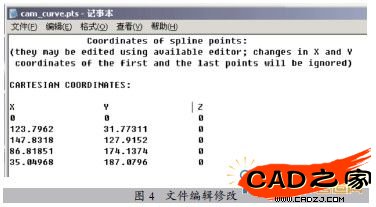

进入Pro/ENGINEER 软件后,点击“新建”,选取零件,在名称中输入“3fda630bab00”,点击“确定”。进入后点击草绘图标,在草绘环境下,先建立坐标系,并任意画一条样条线,然后选取样条线并单击右键进入曲线修改界面。点击“文件”,菜单如图3所示,再点击箭头选中所建坐标系,最后单击“保存”,就能把样条线特征点的坐标保存到文件中,将其保存为“CAM_CURVE.pts”文件。

使用记事本程序打开CAM_CURVE.pts文件进行编辑修改,可以看到Pro/ENGINEER中样条曲线所使用的文件格式,如图4所示。

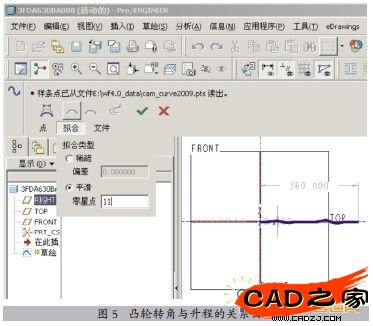

将前述测量的数据坐标点文件粘贴到CAM_CURVE.pts文件中并保存。然后再次返回到曲线修改界面,点击“文件”并打开刚保存的CAM_CURVE.pts文件,出现“文件出现不同点数,是否继续?”提示,选取“是”。此时,凸轮轮廓曲线数据就调入Pro/ENGINEER中,生成凸轮转角与升程的关系曲线,如图5所示。

为了将曲线变得顺滑,使曲率整体变化平稳,曲率图越规则,则表示凸轮光顺度越好。应用Pro/ENGINEER 的曲率分析功能,去除点集中的坏点。在图5中选取拟合中的“平滑”,零星点设置值为11,保存后退出草绘。此时,将生成的曲线另存为文件“3fda630bab00_IGS.IGS”。

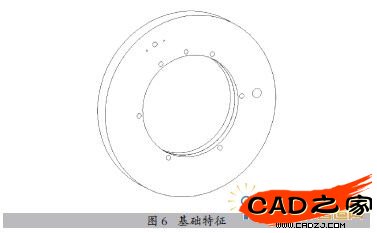

(1)创建基础特征。

使用拉伸、阵列命令创建一个圆盘及孔等基础特征,如图6 所示。

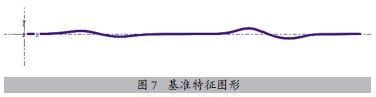

(2)创建基准特征图形。

选择“插入”→“模型基准”→“图形”,插入2D 图形关系,根据系统提示,在提示栏内输入图形名称“CAM_LINE”,点击“确定”进入草绘模式。在草绘模式的绘图区创建参照坐标系,同时绘制两条通过此坐标系的中心线。选择“草绘”→“数据来自文件”→“文件系统”,选择前述输出的“3fda630bab00_IGS.IGS”文件,打开后,在“缩放旋转”对话框输入比例和角度,拖动曲线至适当位置,单击“确定”后退出。在草绘模式中对曲线进行编辑,最终结果如图7中所示。

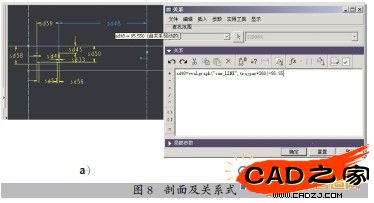

(3)创建可变剖面扫描特征。

选择“插入”→“可变剖面扫描”,创建凸轮槽性特征。然后进入草绘模式,绘制如图8a所示的剖面。

选择“工具”→“关系”,在弹出的“关系”对话框中输入关系式“sd48=evalgraph("CAM_LINE",trajpar*360)+95.55”,如图8b所示,单击“确定”,再点击图标 完成草绘,最后点击图标

完成草绘,最后点击图标 完成凸轮特征。

完成凸轮特征。

至此,该凸轮零件数字化建模已全部完成,零件模型如图9所示。下面将针对凸轮机构进行运动分析与仿真。

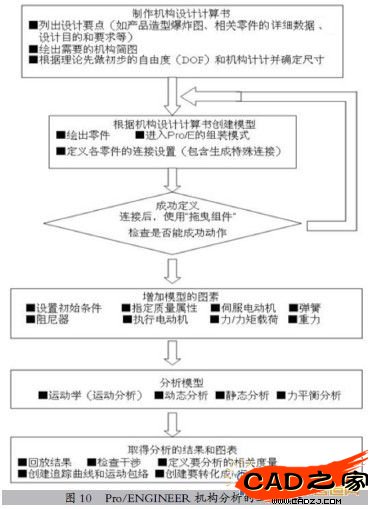

三、凸轮机构运动分析与仿真

Mechanism是Pro/ENGINEER 软件的一个仿真模块,该模块可以对机构进行定义、运动仿真与分析研究,可以观察、记录和分析一些参数,如位置、力、速度和加速度等。其基本工作流程如图10所示。

1.建立运动模型

建立运动模型是指机构构件的具体设计。首先确定零件的形状、结构、尺寸和公差等,并在计算机上进行二维绘图和三维实体建模,然后通过装配模块完成零件组装,形成功能部件或整机。装配是动态仿真的前提,装配关系的正确与否直接影响动态仿真的效果。装配前,先确定运动构件,及构件间的运动副,最后由各机构组成整机,为仿真做准备。

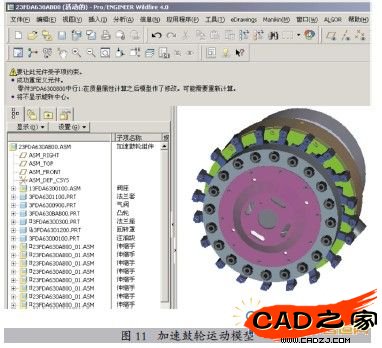

加速鼓轮组件的装配并不复杂,在装入阀座零件之后,依次单击特征操作区的增加元件按钮装入法兰套、气阀、凸轮、法兰座、回转罩、驱动法兰、伸缩手及其余零件。在装配法兰座、驱动法兰和伸缩手时,应将约束转换为机构连接,在类型中选择“销钉”连接。完成后的装配模型如图11所示。

2.运动分析和结果显示

在主菜单中,点击 ,选择

,选择 ,进入机构模式。首先进行初始设置,在连接轴设置中,选择法兰座的连接“pin_1”,将其连接轴设置为0,此时点击图标

,进入机构模式。首先进行初始设置,在连接轴设置中,选择法兰座的连接“pin_1”,将其连接轴设置为0,此时点击图标 ,在弹出窗口中再点击图标

,在弹出窗口中再点击图标 ,拍下当前配置的快照“Snap-shot1”。点击图标

,拍下当前配置的快照“Snap-shot1”。点击图标 ,进行凸轮从动机构连接定义:在凸轮1栏中,选择凸轮槽侧壁,在凸轮2栏中,选择伸缩手臂端部的轴承圆柱面,点击“确定”完成凸轮副定义。以同样的方法,创建其余19个伸缩手臂与凸轮零件之间的凸轮副。

,进行凸轮从动机构连接定义:在凸轮1栏中,选择凸轮槽侧壁,在凸轮2栏中,选择伸缩手臂端部的轴承圆柱面,点击“确定”完成凸轮副定义。以同样的方法,创建其余19个伸缩手臂与凸轮零件之间的凸轮副。

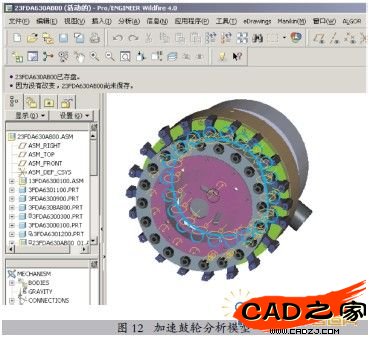

现在为机构添加驱动,点击图标 ,定义伺服电动机,运动轴选择法兰座的连接“pin_1.Axis_1”,速度设为52.3RAD/s。完成的机构分析模型如图12所示。单击特征操作按钮区的机构分析图标

,定义伺服电动机,运动轴选择法兰座的连接“pin_1.Axis_1”,速度设为52.3RAD/s。完成的机构分析模型如图12所示。单击特征操作按钮区的机构分析图标 ,通过相应的对话框定义分析名称,单击特征操作按钮区的测量图标

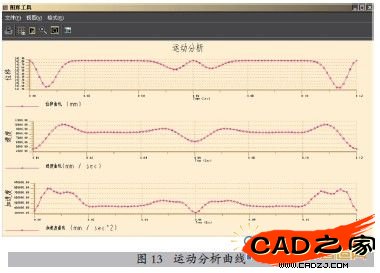

,通过相应的对话框定义分析名称,单击特征操作按钮区的测量图标 ,定义测量名称、类型、对象和评估方式。在这里,选择测量伸缩手臂的圆弧槽中心点位移、速度和加速度,接受系统的每段时间步距(Each Time Step)评估方法,按照要求完成所有的参数定义后直接观察,也可输出位移—时间图表来记录,还可以通过产生Excel表对数据进行存储。这几种情况分别如图13所示。

,定义测量名称、类型、对象和评估方式。在这里,选择测量伸缩手臂的圆弧槽中心点位移、速度和加速度,接受系统的每段时间步距(Each Time Step)评估方法,按照要求完成所有的参数定义后直接观察,也可输出位移—时间图表来记录,还可以通过产生Excel表对数据进行存储。这几种情况分别如图13所示。

通过机构仿真,可以在进行整体设计与零件设计后,对各种零件进行装配后模拟机构的实际运动,从而检查机构运动是否符合设计要求,也可以检查机构运动中各种运动构件是否发生干涉。通过直接分析各运动副与构件在某一时刻的位置、运动量以及各运动副之间的相互运动关系,从而将整机设计中可能存在的问题予以排除,减少试制样机的费用,缩短产品的更新周期。

四、结束语

目前,企业竞争日趋激烈,产品不断更新换代,相应烟机产品的升级换代和改造周期也不断缩短,这就为反求工程的应用提供了广阔的前景。现代测量技术的发展,使快速、精确地获取实物的几何信息变成现实。通过将零件的几何信息数字化后与Pro/ENGINEER进行数据格式转换,再利用它的造型功能和模型参数化特点,进行产品创新设计和升级改造,这为烟机的快速制造提供更为广阔的前景,提高了企业的产品创新水平和市场竞争能力。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF