MasterCAM在自动编程中的进刀方式,通常可以由系统内定,但对于有特殊要求的时候如何指定下刀点或是进刀路线呢?日前,在为某企业加工“异型 接口法兰”过程中,在编程时由于零件的复杂性和加工工艺的特殊要求,因此 要强调MasterCAM的进刀点和进刀路线,通过探究之后终于找到了适合的编程方式,解决了问题。

一、固定点进刀

在加工过程中,由于工艺及设备的限制往往要求编程时确定刀具的进刀点,即从固定点进刀,下面详细介绍这一过程。

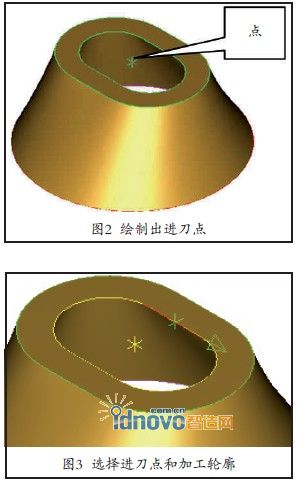

按照某一工序的工艺要求,设置进刀点为上表面中心处,即要求每次进刀时都要从此点开始切削加工。以轮廓粗加工为例,首先使用“点”命令绘出一个点,作为进刀点,如图2所示。

先后点按“刀具路径/外形铣削”再拾取刚才的点,并串接内轮廓线,如图3所示。

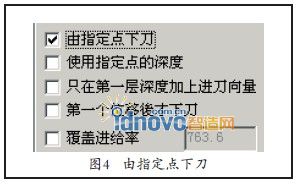

点“执行”命令,打开“外形铣削”对话框,在“外形铣削参数”里点取“进/退刀向量”打开对话框。勾选“由指定点下刀”前的方框,如图4所示。点击“确定”生成刀路,注意,在这里由于没有勾选“由指定点提刀”前的方框,所以提刀刀路由系统自动生成,如图5所示。

二、螺旋下刀的下刀点

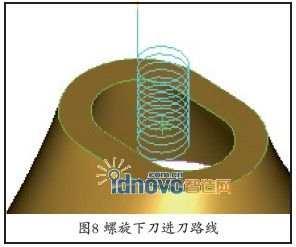

先后点按“刀具路径/挖槽”再取图2的点,并串接内轮廓线,如图3所示。点“执行”命令,打开“挖槽”对话框,在“粗切/精修参数”里勾选“螺旋式下刀”前的方框,如图6所示。再点按“螺旋式下刀”按钮,打开“螺旋/斜插式下刀之参数设定”对话框,勾选“将进入点设为螺旋的中心”前的方框,如图7所示。

点击“确定”生成刀路,注意,在这里由于没有勾选“由指定点提刀”前的方框,所以提刀刀路由系统自动生成,如图8所示。

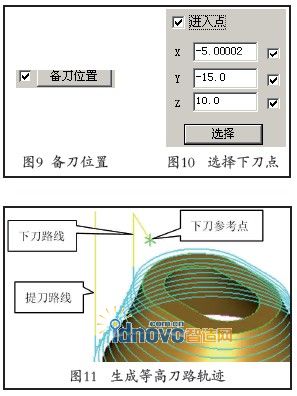

三、参考点的设定

先后点按“刀具路径/曲面加工/粗加工/等高外形”,点拾要加工的外曲面,点“执行”命令,打开“曲面加工-等高外形”对话框,勾选“备刀位置”前的方框,如图9所示。再点按“备刀位置”按钮,打开“备刀位置”对话框,选择已绘出的下刀点,如图10所示,点击“确定”生成刀路,如图11所示。

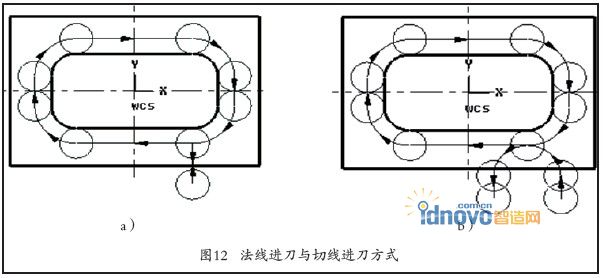

四、轮廓加工中的进刀方式

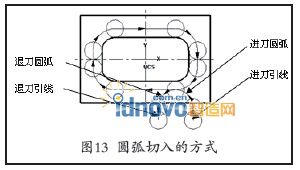

轮廓加工进刀方式一般包括法线进刀和切线进刀,如图12中(a)、(b)所示。法线进刀由于容易产生刀痕,但进刀的路线较切线进刀短,可以提高效率。而在一些表面质量要求较高的轮廓加工中,通常采用加一进刀引线再圆弧切入的方式,如图13所示,使圆弧与加工的第一条轮廓线相切,能有效地避免因法线进刀而产生刀痕,而且在切削毛坯余量较大时,离开工件轮廓一段距离后下刀再切入,起 到了保护立铣刀的作用。

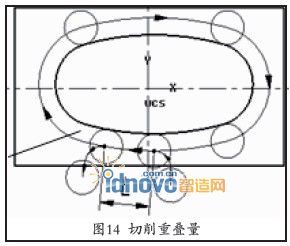

对于有更高精度要求的加工,采用切线进退刀的同时,还应沿轮廓线多走一个重叠量L,可以有效避免因进刀点和退刀点在同一位置而产生的刀痕。重叠量L 的大小只需1~2mm即可,如图14所示。

五、挖槽和型腔加工中的进刀方式

对于封闭的型腔零件加工,下刀方式主要有垂直下刀、螺旋下刀和斜线下刀三种。

1.垂直下刀

键槽铣刀其端部刀刃通过铣刀中心,有垂直吃刀的能力,但是键槽铣刀只有两刃切削,加工时的平稳性也就较差,因而表面粗糙度较低,所以采用键槽铣刀直接垂直下刀并进行切削,通常只用于小面积切削和被加工零件表面粗糙度要求不高的情况下。大面积的型腔一般采用先键槽铣刀(或钻头)垂直进刀后,再换多刃立铣刀加工型腔。

2.螺旋下刀

通过螺旋下刀的方式可避开刀具中心无切削刃部分与工件的干涉,使刀具沿螺旋朝深度方向渐进从而达到进刀的目的,这样可以在切削的平稳性与切削效率之间取得一个较好的平衡点。螺旋下刀有其固有的弱点,如切削路线较长、在比较狭窄的型腔加工中往往因为切削范围过小无法实现螺旋下刀等,所以有时需采用较大的下刀进给或钻下刀孔等方法来弥补,选择螺旋下刀方式时要注意灵活应用。

3.斜线下刀

斜线下刀时刀具快速下至加工表面上方一个距离后,改为以一个与工件表面成一角度的方向,以斜线的方式切入工件来达到Z 向进刀的目的,斜线下刀方式作为螺旋下刀方式的一种补充,通常 用于因范围的限制而无法实现螺旋下刀时的长条形型腔加工。

六、结束语

综上所述,正确理解数控铣削加工中各种进刀方式的特点和适用范围,同时结合铣削的工艺性等问题,在编程中根据具体情况设置合理的切削参数,在生产实践中加以灵活变通和应用,可提高加工效率,改善零件表面质量,对于避免接刀痕、过切等现象的发生以及保护刀具都有重要意义。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF