1引言

高档数控机床历来作为重要战略物资,被西方国家禁运,影响着我国经济的持续高效发展。如何解困?十一五期间,国家提出开发有自主知识产权的高档数控机床。然而,软件系统是数控机床的核心,目前市场上的数控机床均是嵌入式系统,嵌入式系统的特点:优点是针对性强、实时性强,主要是基于以往通用计算与外部信息交换速度慢,实时性较差的情况下,另辟蹊径而产生的;其最大缺点是,系统升级相对较困难,用户的升级往往就是整机的更新换代,重新投入大量资金,这对我国薄落的经济基础是个巨大的负担。因此,不宜走国外的老路,应开创有自已特色的开发之路。随着通用计算机处理器运行速度快速发展,90年末本世纪初,数控机床的开发出现了另一路径,即所谓的第六代开放式数控系统,这是一种基于PC的数控系统,并符合我国国情。在此提出以USB为通信接口,并从软件和有关应用的角度,论述以通用计算机为控制核心的CAD/CAM/CNC三位一体合成系统。满足以通用计算机为实时控制核心的实时信息交换的串行通信速度条件已具备,以及以通用计算机为实时控制核心的优势很明显。

2新系统的优势

(1)计算机与外部设备信息交换速度,是是否能实时有效完成实时控制的关键,也是以往通用计算机一直无法直接完成高速实时控制的唯一限制,尽管它有着无与论比的CPU运行速度,和不断下降的价格,但还无法直接运行在CNC状态。传统的RS232串行通信速度一般为9600bit/s,根本无法与机床直接联接进行实时加工控制,仅仅做一些文本传输,数控机床也就到DNC加工模式而已。近年来,USB2.0,IEEE1394新型串行通信接口技术的出现,使得通用计算机的串行通信速度获得了突破性发展,通信速度一下子提高了RS232的几万倍一几十万倍,USB2.0可达480Mbit/s,IEEE1394可达2Gbit/s,通信速度可想而知,不仅能满足而且超过了高速实时控制的要求。以USB2.0为例,4轴联动,则每轴通信速度为120Mbit/s,若加工进给速度为40mm/s,系统尺寸字长为5字节(尺寸格式为FFFF.FFFF),即40bit,则双向通信时间为6.6x10-7s,由于计算机处理和串行通信是同步的,因此造成的理论误差可近似为40x6.6x10-7=0.0264μm,要比实际允许的误差小得多,完全符合实时控制要求。如允许误差为0.2μm,则理论上可达20-40轴联动。即IEEE1394是USB2.0的4倍以上。哪为什么选用串行通信呢?因为计算机的其它通信接口资源非常少,而USB则可以同时接外设可达成127个,这就是根本原因。因此计算机直接运行在CNC状态所要求的通信速度已具备。

(2)在通用计算机领域,有大量的软件工程师和技术人员,比较嵌人式系统领域有强大的技术优势,能为我们开发合成系统的开发提供有力的技术支持。同时,CAD/CAM技术发展至今已相当成熟,拥有众多的开发人员和广大的用户,因此,将CAD/CAM与CNC合成一体,即CAD/CAM/CNC三位一体,在技术层面上已不再是问题。

(3)产品的升级、维修、换代是用户购买时最先想到的问题。大家知道,办公用的电脑和手提电脑上的软件,升级那是多么的方便!CAD/CAM/CNC既作为一个系统,也是一个软件,具有常用软件的所有特点。同时,如果把机床上的每一个部件,看作计算机的一个独立外设来设计、管理并文档化(尤如打印机、摄像头),用户就可以根据需要升级所需升级的部件,而无需考虑其它的部件了,这将会给用户带来很大的方便和经济利益。

3设计思想

3.1产品类型设计与机床结构互动

(1)高端用户(如航空业、造船业)。可由产品造型设计所需空间维数,来确定机床中所需的空间维数,从另外角度理解,机床联动轴的数量由产品的复杂程度确定,根据产品来配置机床,从而保持产品与机床的同一性,具有专用数控机床的特色,这样可以保证和提高加工精度和加工效率,更适用于异型零件或大型零件的加工,如飞机机身等等。这种情况对用户的技术要求较高。

(2)普通用户。则只需根据已定机床,在系统中选择相应的产品造型设计空间,用户还可根据自已的需要增加或减少联动轴的数量。这符合大部用户的情况。

3.2系统的总控制模块与分立模块

前者完成总协调和控制,后者在与前者协作下完成自已的任务

(1)总控制模块(应用程序)。向各分立模块发送控制信息,并接受和处理分立模块反馈的信息,并作一些其它控制或监控工作。

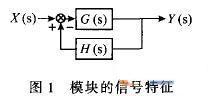

(2)分模块。根据工程控制理论,各独立模块都具有信号输人、信号处理、信号输出、信号反馈(闭环)的共同特征(图1)。因此,可以将各分立模块进行同类抽象,实际使用时,只需在系统中赋值配置即可,这样非常有利于机床升级。如五轴联动升为七轴联动,只要在系统中新增两个相应的配置,而后把新增两轴部件按配置要求安装在机床上即可。另外,各分模块相对独立,内部运作互不干涉,各分模块的数据交换由总线协调控制,吞吐于总线,这样系统稳定性和可靠性易于保证,且系统容易升级。

3.3将系统分为计算机侧和机床侧

计算机侧应能完成系统所有的工作,机床侧则具有嵌入式系统的所有特点,具有传统数控机床的特色,但机床侧软件系统是极具柔性(有些资料称为韧件),可从计算机侧不断下载和升级有关代码,只要硬件资源允许,这种下载和升级是无限的;把代码下载到机床有利于网络远程加工,计算机集成制造等,同时又可适合于传统使用习惯的操作者。

4初步设计系统图

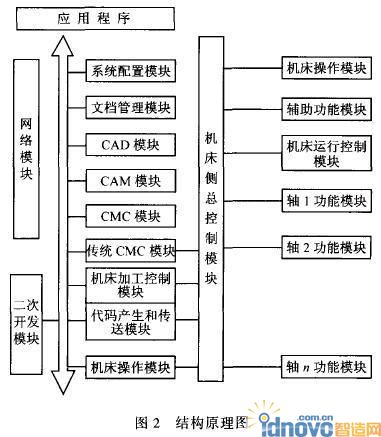

4.1系统结构基本原理图(图2)

4.2有关设计中的一些概念

由于整个系统模块很多,不能一一讲述,这里只讲述几个模块。

(1)CNC模块和机床加工模块。CNC模块主要完成工件加工路径的静态和动态计算,静态计算根据工件的轮廓完成最初的计算,形成轨迹数据库;动态计算是根据机床加工模块返回的实际数据,进行轨迹修正。机床加工模块是根据机床工作的具体命令,向机床发出控制信息,以及及时把机床的有关信息返回给系统。CNC模块和机床加工模块是合成系统的重要组成,少之就不成为合成系统,也是开发的难点之一。

(2)系统配置模块。完成产品设计、构图的空间,以及相应机床轴联动数的定义,为整个系统在工作中调用;机床的升级和裁剪必需在该模块中重新定义后,才能生效正常工作。

(3)代码产生和传送模块。产生一个完整的类似嵌人式数控系统代码,并能下载到机床侧的嵌人式计算机系统中,使机床与计算机分开,这样设计的目的不仅考虑到用户的传统习惯,更重要的是考虑到网络远程加工等因素,因为目前网络的实时性是不够的,所以远程加工必需把计算机侧的CAM(数控加工)代码下载,然后在DNC条件下加工。

(4)网络模块。提供计算机与其它设备信息交流的接口,也是机床参与柔性制造单元或参与集成制造系统的通道。

(5)轴功能模块。所有的轴包括动力轴(如主轴)、控制轴,其实具有相似的数据结构模型,可以抽象为相同的类,配置时只要根据要求具体配置即可,这给系统设计带来很大的方便。以下是以VC十+定义的一个数据结构例子。

宿主轴是指轴的位置是相对于机床固定的原始坐标而定,寄生轴依附于宿主轴,它的运行时位置与宿主轴的位置相关,这样可以把复杂的零件简单化,把大型的零件(如大型飞机一体化的机身)分段加工,为加工带来方便等等。

5开发合成系统所需的条件

(1)硬件条件:计算机若干台,USB2.0或IEEE1394控制芯片,应用软件和单片系统开发工具等,相应的控制电机(如步进电机,交流伺服电机等),以及相关的测量装置和一些辅助设备,这些均可以购置或外协开发。

(2)软件条件:应用软件程序开发人员,以及与数控机床设计相关的技术人员。

(3)项目基金支持。

6结语

综上所述,CAD/CAM/CNC三位一体合成系统具有高度柔性,易于升级,经济性好的特点,是数控机床设计开发领域的新的发展之路,也是必走之路,并且研究和开发的物质条件、技术条件,以及开发的途径、软件工具等等也已具备,是可行的,成为现实也是可能的,从我国的国情和国内数控机床生产状况来看也是必要的。CAD/CAM/CNC三位一体合成系统,是个庞大又复杂的系统工程,所涉及的学科有计算机、图形学、电机控制、电子电磁测量、机械、乃至光学等等。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF