薄壁零件刚度低,加工工艺性差,夹紧力、切削力都容易使零件产生变形,造成加工误差.合理的夹具可以保证工件准确定位和稳定夹紧,把工件的变形和位移控制在精度要求范围之内,是确保薄壁件加工精度的关键.

1计算机辅助夹具设计

在目前的生产制造中,CAD技术使产品设计、制造、工装以及相关信息实现了数字化,在企业数字化、信息化过程中起着举足轻重的作用.计算机辅助夹具设计(Computer Aided Fixture Design,CAFD)的夹具设计计算、结构设计、总装图和零件图的绘制,以及制定夹具零件的数控加工程序等工作,都是通过计算机软件程序来完成的.

在通用CAD系统环境下,计算机辅助夹具设计的过程一般要经历总体设计、技术设计和详细设计3个阶段.总体设计的内容包括分析零件的设计与工艺信息、进行夹具形式选择、定位导向装置设计、夹紧机构设计和夹紧力与定位误差的计算等,初步确定夹具元件的主要设计参数及夹具总体结构.技术设计是将总体设计阶段所确定的方案具体化的过程,即在三维设计环境下完成零件的具体设计和装配图设计,进行干涉检验和装夹分析,从而检验概念设计的正确与否,并纠正概念设计中的错误和不合理之处.详细设计是夹具设计的最后阶段,主要工作是完成零件二维图纸的设计.

2 SolidWorks软件环境下的夹具设计

SolidWorks是目前广泛应用的通用计算机辅助设计软件,其参数化设计、装配模拟、干涉检验和有限元分析等功能,为计算机辅助夹具设计提供了强有力的技术支持,可实现夹具管理、工艺分析与设计、夹具结构设计及夹具装配全过程一体化.SolidWorks提供了基于三维模型的强大设计工具,可以完成设计过程中的许多工作.其中,COSMOSMotion可以模拟夹具装配体的机械运作以及它们产生的作用力.通过确定各种相关因素(如能量消耗、运动零件之间的干涉),判断设计方案是否会失效,零件将在何时断裂,以及它们是否存在安全隐患.COSMOSWorks可进行应力和变形分析等研究,识别薄弱区域,为夹具结构优化提供数据;也可以通过去除多余的材料,或尽可能减少物理原型机的需求,节省资金和时间、增加设计方案可信度和降低产品研发成本.

3 薄壁零件夹具设计的方法和过程

薄壁件外形复杂,刚性比较小,容易变形,加工较为困难.近年来,随着自动化水平的不断提高,基于通用CAD系统的薄壁件夹具设计方法,使得薄壁件的加工技术得到了大幅度的提升,品质也有了极大的改善.

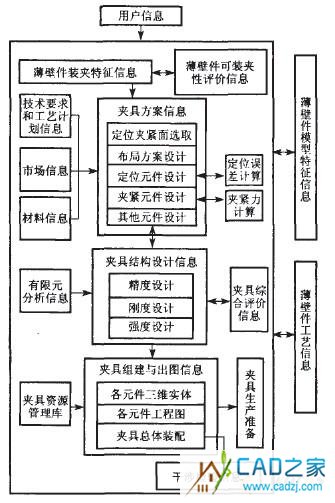

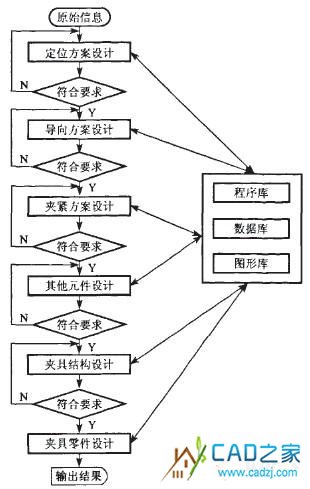

从图1可见,在基于通用CAD系统薄壁件夹具设计过程中,夹具CAD系统根据产品的CAD几何信息和CAPP加工工艺信息,进行夹具的方案设计、结构设计、精度分析、刚度分析、夹具总体装配,以及二维工程图的生成,并在此阶段对CAPP加工工艺中的有关定位误差,夹紧力进行计算和夹具综合评价、反馈,保证了工艺设计和夹具方案设计的合理性.各模块相对独立、信息相对集中;信息流动简单明了,可靠性高;各信息有机结合,为夹具CAD/CAE/CAM/CAPP等数据模型的共享提供了条件.夹具设计流程如图2所示.

图1 基于通用CAD系统的夹具设计功能框架

图2基于通用CAD系统薄壁件夹具设计流程

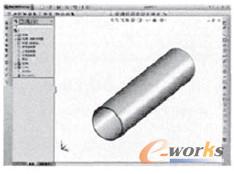

1)零件建模.根据零件加工图纸绘制三维模型,该零件为典型的薄壁零件,如图3所示.

图3零件三维模型

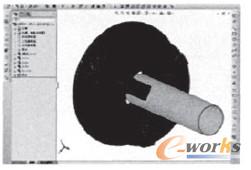

2)夹具初步方案设计.在车削工序中,一般将零件装夹在三爪卡盘中,在SolidWorks中绘制三爪卡盘的三维装配模型,并模拟实际的装夹过程,如图4所示.

图4夹具装配模型

3)薄壁零件刚度分析.由于该零件壁厚很小,在受到卡爪的径向夹紧力时,容易产生变形,影响加工精度;在应力超过其材料屈服应力时,甚至会导致零件的损坏.所以,有必要对夹紧力产生的零件变形进行分析.SolidWorks提供的COSMO—Sworks有限元分析模块,可以直接使用零件三维模型,并根据分析结果修改模型,实现CAD和CAE的无缝接合,使得分析过程迅速、准确、有效.具体过程如图5所示.

图5零件刚度分析

分析结果显示,零件在卡爪径向夹紧力的作用下,变形量最大达到0.05 mm,超过该零件允许的误差范围,所以,此夹具装夹方案不可行,必须经过修正和优化.

4)夹具优化方案设计.卡爪与零件为线接触,且数量较少,可以增大接触面积和增加夹紧元件数量来减小局部应力,使零件均匀变形,达到减小局部变形量的目的.在SolidWorks中,绘制夹具优化方案的三维装配模型,并模拟实际的装夹过程,如图6所示.

图6优化方案装配模型

图6中,主要夹紧功能由夹紧内凸轮实现.其内表面加工有4道圆周均匀分布的凸轮曲线,通过旋转夹紧手柄,带动环状内凸轮转动,推动径向均布的4个夹紧元件沿径向同时移动,最终夹紧零件.夹紧元件加工成与零件外径一致的圆弧面,由此达到均化压力的作用.由于内凸轮曲线为复杂曲线,只能通过数控加工完成.可以在SolidWorks环境中进行设计,然后,通过其CAM功能模块生成数控加工代码,实现CAD和CAM的高效连接,如图7所示.

图7夹紧凸轮模型

图8结点位移云图

图9 VonMises应力云图

5 结语

1)通用CAD系统集CAD/CAE/CAM于一体,能够在零件设计的基础上进行产品的模拟装配、有限元分析计算、机构运动仿真和计算机辅助制造等,把设计、分析和制造集于一体.

2)通用CAD系统为薄壁件夹具设计提供了传统设计方法所不能比拟的优势,为薄壁件夹具设计质量提供了技术保障.

3)经过验证,该方法在薄壁件夹具设计过程中的应用情况良好,能高效、稳定地完成夹具功能的设计和分析工作,在缩短夹具研制时间、提高夹具研制质量等方面可以作为参考.

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF