传统的模具设计是经过概念设计一分析一样品生产一分析一设计一分析一生产,才最终确定那些复杂的模具原形.随着计算机的发展,CAD/CAE技术逐渐取代了传统的模具设计理念和设计方法,使得模具在进行真实的生产(包括样品生产)之前就已经通过计算机应用软件进行了精确的结构设计、结构分析以及成形仿真过程.模具CAE技术在设计制造模具之前,在计算机上模拟出冲压件在模具中成形的真实过程,向用户告知模具结构设计、工艺条件状况是否合理,并最终为用户提供最佳的模具设计工艺方案,可靠性达到80%以上,模具设计与制造周期缩短五分之二,并提高模具质量和产品合格率,进而可大幅度降低制造成本,增强产品的市场竞争力.因此在模具设计的过程中,利用先进的CAD/CAE技术进行模具设计省时、省力,而且最为重要的是保证了成型后制品的准确性,减少了试模的次数,缩短了模具的设计及生产的周期.

1零件特点及工艺性分析

1.1零件特点

某发动机左前悬挂托架加强板如图1所示,材料为08F,料厚t=2.5 mm,为大批量生产.因其精度和定位都很高,整个零件成形后要求表面无褶皱、裂纹等缺陷,本文只讨论其弯曲成形工序.

图1工件图

1.2工件尺寸的确定

弯曲零件毛坯展开尺寸具体计算是先将零件划分成直线和圆角的各个不同单元体.直线部分的长度不变,而弯曲的圆角部分长度则需要考虑材料的变形和应变中性层的相对移动,先确定应变中性层位置,再计算应变中性层长度.故整个毛坯的展开尺寸应等于弯曲零件各部分长度的总和.

采用各公式计算时,由于在实际弯曲过程中,还要受到多种因素的影响,如材料力学性能、模具状况、弯曲方式等,因此可能会产生较大误差,所以只能用于形状比较简单、尺寸精度要求不高的弯曲件.这样采用相关公式计算可以初步确定坯料展开尺寸,同时运用一些有关坯料展开的软件来确定坯料准确尺寸.

本套模具所成型的工件是平面板料.当模具受到压力作用时,弯曲板料受外力首先与凸模接触,随着凸模的下行,弯曲区域逐渐缩小,直到弯曲件与凸模和凹模全部贴紧.弯曲结束凸模上升,凸模与凹模逐渐分开,考虑到工件可能会因变形而卡在凸模或凹模上,所以在设计模具总体结构时,在凹模与凸模上分别设计了卸料机构.由于金属材料具有弹性,工件在成形后会发生一定的回弹.回弹对弯曲件成形影响很大,通过回弹的大小估算,需要采取一定措施给以消除.

2弯曲模工作部分设计

弯曲模工作部分尺寸计算与弯曲件的尺寸标注有关,但是因为工件的二维图很难表达出凸模的形状,采用UG将工件的凹、凸模的形状表达出来,在有圆角过渡处要将回弹角设计出,通过UG软件设计出凹、凸模,如图2所示.凹、凸模工作部分的尺寸是用数控加工中心加工出来的.

图2凹、凸模形状图

2.1 凸、凹模的间隙值

U形弯曲时,凸、凹模的间隙要靠模具设计来保证,间隙大小对弯曲件的变形抗力、回弹、质量以及模具寿命等均有影响.间隙过小,弯曲力大,工件变薄并降低模具寿命;间隙过大,回弹较大,还会降低工件精度.U形件间隙值Z的大小取决于材料种类和厚度、弯曲件高度H、弯曲件弯曲线长度B.

黑色金属U形弯曲时凸、凹模间隙值Z(双边间隙)按下式确定:

Z/2=t(1+n),

式中:Z/2为弯曲时的单面间隙,mm;t为材料厚度,mm;n为弯曲系数.其中t=2.5 mm,n=0.08,所以Z=2t(1+n)=2×2.5×(1十0.08)一5.4 mm。

从图2可以看出,有部分平面的弯曲属于U形件的弯曲,而部分平面的弯曲可以看成V形件的弯曲,因此其凸、凹模的尺寸可根据工件的厚度以及弯曲边长查表得到推荐值.

2.2凹、凸模结构的设计

凹凸模的结构可以采用2种加工方案.

第1种方案:凹、凸模和凹、凸固定板分开加工.

第2种方案:凹、凸模和固定板做成一个整体.

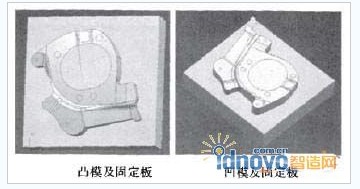

方案1中的凹、凸模是采用线切割来加工外形尺寸,用数控加工中心加工凹、凸模工作部分的尺寸,如图2所示.而固定板的型腔也是用线切割来加工的,用此种加工方法加工出来的零件精度高,结构完整,但是加工费用较高.且固定板与凹、凸模间是过度配合,其配合精度为 .方案2,将凹、凸模和固定板作为一个整体来加工,可以节省装配的过程.整体的强度会比分开加工的高,在保证其使用强度的前提下,可以降低模具的高度,节省模具钢材料.比较2种方案,方案2是合理的,用第2种加工方案设计加工出凹、凸模及同定板如图3所示.#p#分页标题#e#

图3凸、凹模及具固定板

图3凹、凸模及其固定板的加工是采用数控加工的,用Mastercam软件来模拟加工过程.通过对Mastercam加工截图来表达凸模加工过程,其大致过程如下:

1)加工方法的选择:平行铣;

2)刀路参数的设置;

3)刀路的计算与分析;

4)模拟加工过程.

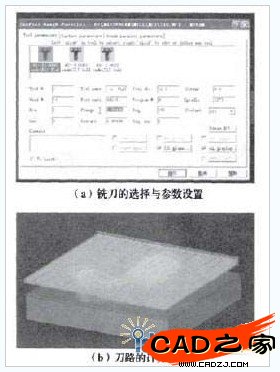

图4至图6是刀路参数的设置和刀路的计算分析.凹凸模的加工过程基本相似,所以此处仅表达凸模的加工过程中刀路参数的设置和刀路的计算分析.

图4粗加工时铣刀的选择与参数设置及刀路的计算分析

图5半粗加工时铣刀的选择与参数设置及刀路的计算分析

图6精加工时铣刀的选择与参数设置及刀路的计算分析

精加工时的铣刀选择与参数设置见图6(a),刀路的计算分析见图6(b).

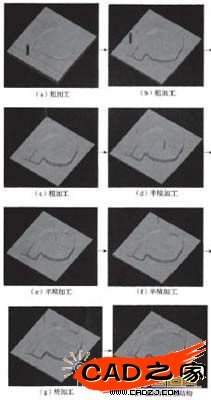

图7凸模数控加工过程

图7(a)至图7(c)是粗加工,图7(d)至图7(g)是半精加工和精加工过程,图7(h)是最后的凸模结构.凹模的加工与凸模类似.凹、凸模的详细加工过程可通过平面录像生成附件,比如用以下文件表示:凸模数控加工模拟.avi和凹模数控加工模拟.avi.

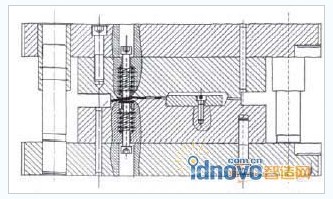

根据以上凹、凸模结构的设计,并能加工出来,所以成形模具总装配设计成图8所示的结构.

图8成形模装配结构的设计

4总结

针对某发动机左前悬挂托架加强板零件结构复杂,不易用传统图形方法标出其形状及尺寸,本文用CAE技术结合传统方法确定其尺寸及其展开图形,从而使下一步的设计更为准确与便捷;采用UG将工件的凹、凸模的形状表达出来,通过UG软件设计出凹、凸模及其固定板;凹、凸模工作部分用数控方法加工出来,加工时铣刀的正确选择与参数恰当设置,可以得到正确的刀路;凹、凸模的详细加工过程可通过平面录像生成.avi附件.综合上述各点,就可正确设计出模具的总装图及零件图.

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-28计算机辅助设计与制造 21世纪全国应用型本科大机械系

- 2021-08-28计算机辅助设计与制造(CAD∕CAM)PDF下载

- 2021-08-27计算机辅助设计与制造 21世纪全国应用型本科大机械系

- 2021-08-27计算机辅助设计与制造(CAD∕CAM)PDF下载

- 2021-08-24经典技法118例AutoCAD 机械设计经典技法118例中文版_

- 2021-08-24经典实例学设计AutoCAD 2016从入门到精通 [李轲 编著]

- 2021-08-24精通AutoCAD 2013电气设计 [李波 主编] 2013年PDF下载