0引言

在航天产品复杂型面数控加工制造中,工件正式加工之前,一般要进行实物试切。随着工件复杂程度的增加,NC程序的复杂化增加,NC代码的错误率也越来越高。在进行实物试切时,如果NC程序有错误就会造成工件过切、少切或加工出废品;也可能发生零件与刀具、刀具与夹具、刀具与工作台的碰撞与干涉。因此,试切是必不可少的。然而对于正式产品制造之前的零件试切有积极的方面也有其不足之处。一方面,试切可以通过对样件的加工了解NC代码的不足之处,为后面零件的加工避免类似状况的出现有积极的指导作用;另一方面,试切浪费人力物力,而且会不可避免地延缓生产周期,增加产品的开发成本,降低实际生产效率。

虚拟制造技术将改变设计、试制、修改设计、规模生产的传统制造模式。在产品真正制造之前,在虚拟制造环境中生成软产品原型(Soft Prototype)代替传统的硬样品(Hard Prototype)进行试验,对其性能和可制造性进行预测和评价,从而缩短产品的设计与制造周期,降低产品的开发成本,提高产品快速响应的能力。

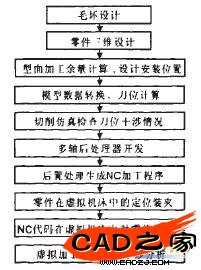

现有的大多数商品化CAD/CAM软件都提供了数控加工过程虚拟制造仿真功能,但是这些系统都仅仅是建立刀具和工件的几何仿真模型,仿真功能不完善。为了满足虚拟制造的要求,必须建立加工环境模型,它包括刀具、夹具、工件、工作台及虚拟机床,实现数控加工的全景仿真。图1是基于UG软件的虚拟制造的基本内容。

图1 虚拟制造的基本内容

基于UG的虚拟制造环境,主要研究了切削仿真、后处理技术及碰撞仿真三部分内容。开发了某机床后处理器以及该机床碰撞仿真系统。利用切削仿真、后处理器代码转换与机床碰撞仿真可以在虚拟的计算机软件环境中完成对各种复杂的航天零件进行加工“试切”,了解工件在加工中加工代码的正确性以及进一步通过由刀具、夹具、工作台及虚拟机床组成的加工环境与运动模型,检查出各个部件的碰撞干涉关系。把零件试切阶段放在计算机中,从而快速准确的完成加工代码的验证,为实际零部件的加工提供依据。

1基于UG五轴加工中心的切削仿真

以某零件为例,如图2所示零件三维图,图3为其毛坯图。根据该零件的几何结构特征和使用要求,确定其基本加工工艺流程为:(1)锻压回转铝件;(2)车削加工回转体的基本形状;(3)调用三轴粗加工零件表面,去除工件大量余量,调用五轴进行零件表面曲面五轴精加工。

图2 零件图

图3 毛坯图

1.1型面三轴粗加工

UG软件提供了丰富的三轴加工方法。对于曲面加工,一般用等高线、面铣削等加工方法。等高线加工方法UG软件提供了9种方式,涉及到走刀方式以及刀路中各种步进和进退刀方式;面铣削加工方法根据不同的驱动方式和投影方式也可组合出多种加工方法。这些加工方法通过切削仿真才可以确定出合适的加工方法。

由于本例中此工序要对毛坯切除大量的余量,切削方法采取等高线、层优先、顺铣、刀路跟随周边的加工设置方法,刀路之间运动控制方式采用先前平面方式,铣削深度使用层控制,这样可以减少空行程,提高综合加工效率。

按照这一加工方法对其进行粗切削加工仿真,效果如图4所示。

图4 粗加工

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF