1 注射模具的设计

基于UG的注射模具设计的主要流程是:在UG Modeling环境下创建塑件的三维模型;在 UG MoldWizard设计环境下加载此塑件模型;对塑件进行模具分型和结构设计。设计要点如下:

1.1创建塑件三维模型

根据提供的二维图(如图1示意图所示)或者塑件样品,在UG Modeling模块下灵活运用各种建模命令,创建手机电池扣的参数化的三维模型如图2所示。

图1 塑件二维图

图2 塑件三维模型

1.2注射模具总体结构的确定

单个塑件的成型需要一个抽芯机构,为了保证模具的质心尽量靠近其几何中心,又要尽可能的简化模具结构,拟采用一模两腔的设计思路,对称平衡布置;由于零件对底面、侧面光洁度要求不高,可选用大水口模架,普通浇注系统,圆形断面分流道,测浇口;为了提高加工效率和节省成本,定模型芯和动模型芯均采用整体嵌入式结构。

将创建好的零件三维模型文件拷贝到即将建立的模具结构项目文件所在的目录下,然后用UG MoldWizard模块所对应的工具条中的按钮(Load)打开项目初始化对话框,材料选择PC+ABS(缩水率取0.5%),输入相应的参数后,进入UG MoldWizard模具设计系统。

1.3分模

分模是注射模具设计的最重要的一环,它是用分模面将包含模具型腔的体积块分开成动模型芯和定模型腔,而分模面就是动模型芯和定模型腔的接触面。分模一般按以下步骤进行:修补塑件;分割产品侧面;提取塑件的分型线;生成分模面;分模得到动模型芯、定模型腔和滑块型芯。

对于具有孔或者槽的塑件,在分模前需要修补好这些结构。修补分为片体修补和实体修补,手机电池扣塑件由于具有开放的空间,需要采用实体修补,经实体修补后的手机电池扣产品和相应的实体修补块如图3所示。

图3 修补

对于同一个面一部分属于动模、另一部分属于定模的侧面,需要将此面沿分型线剖开(Split)。

之后开始提取塑件的分型线,分型线是产品的最大轮廓线,是产生分模面的基础。分型线是通过MoldWizard的搜索环功能获取的,搜索环的交互搜索方式较为灵活,但速度慢,且容易出错,建议最好采用用着色面搜索的方法。首先用模型验证功能(MPV))对实体型腔面和型芯面用不同的颜色加亮,然后用搜索环的用着色面搜索功能可以迅速获得分型线。由此获得的电池扣分型线如图4所示,接着对此分型线定义四个过渡点(transition points),把分型线分解成了四断。

图4 分型线和过渡点

分模面是以产生的分型线为基础,采用拉伸面、有界面(bounded surface)或者其他创建面方法获得。创建后的分模面是由多个曲面构成,应将其缝合成一个单一曲面。然后提取区域,使得构成塑件的所有面都被指派到型芯侧或型腔侧。如果面的总数等于型芯和型腔的面的总和,则可以通过自动或分步的方法进一步获得原始的型腔和型芯。

手机电池扣的分模面采用拉伸面和有界面相结合的方法获得如图所示,所得到的原始的型芯和型腔如图6和7所示。

图6原始型芯

图7原始型腔

由于在分模前曾对塑件进行实体修补,所以需要对原始的型腔和型芯进行编辑,将修补块分解,分别补偿到动模型芯、定模型腔或滑块型芯上。此处将修补体分解成三部分,一部分构成滑块型芯成型部分(如图8所示),另外两部分补偿到动模型芯上(如图9所示)。

图8滑块型芯成型部分

图9 动模型芯补偿图

1.4确定模架和模具标准件

针对型芯和型腔的大小,选择合适的模架(这里选择龙记大水口模架),系统自动载入模架。接着为模具选择标准件,包括主流道衬套、定位环、顶针、拉料杆、复位弹簧、垃圾钉、支撑柱等。

1.5侧抽芯机构设计

这里的侧抽芯选择斜导柱侧抽芯机构,因为塑件尺寸较小,所以可以选择单斜导柱侧抽芯机构(single cam-pin slider)。为使得图5所示滑块型芯成型部分固定、装配定位方便,并且使用寿命增加,对其进行编辑,使其两侧增加两个在抽芯方向具有5°斜度的定位块,并且型芯和滑块体之间采用台阶和螺钉固定相结合的方法进行联接,如图10所示。

图10 抽芯机构

1.6其他结构设计

UG建模的一个重要方法是特征建模,UG MoldWizard也提供了多种模具特征,在设计注射模具时可以用来创建某些模具结构,包括用来创建浇注系统的流道、浇口特征,冷却系统特征和成型零件的镶件特征等。选择在分模面上创建普通圆形流道,在动模型芯上开设锥形侧浇口,并且对成型零件开挖各种相关零件的让位腔和螺钉孔,这时候的动模型芯如图11所示。因为PC和ABS的成型温度均较高,为了缩短成型周期,需要创建冷却水道。Moldwizard提供了创建冷却系统的水道特征、堵头特征、水管连接特征等,可以灵活、快速创建出参数化的冷却系统。此模具水道的入口和出口均设置在A板或B板上,水道由底向上垂直穿过A板(或B板)进入成型型腔(或型芯)。创建的定模部分水道如图12所示。

图11动模型芯

图12定模水道示意图

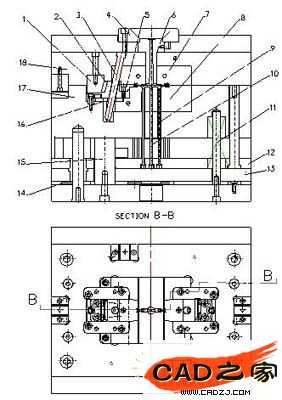

模具3D设计完成后,进入UG的Drafting模块,开始绘制相关零件的工程图和模具的装配图。UG的二维工程图是通过投影三维模型的各个方向的视图获得的,并且和三维模型具有相关性。用户一般不需要修改视图的特征,只需对视图进行标注、绘制图框和标题栏等。经投影、注释和标注后,模具的装配图如图13所示(其中俯视图已移去定模部分,主视图的剖面符号省略)。

图13模具装配图

1-斜楔;2-滑块;3-斜导柱;4-定位环;5-滑块型芯;6-浇口套;7-定模型腔;

8-动模型芯;9-顶针;10-拉料杆;11-复位弹簧导杆;12-顶针板;

13-顶针底板;14-垃圾钉;15-支撑柱;16-耐磨块;17-B板;18-A板

2.模具材料的选择

动模型芯的切削量最大,表面质量要求相对不高,选用的材料为瑞典“一胜百“的8407,这种材料的出厂硬度大概为185HB,韧性和延展性能佳,同时切削性能良好,适应在数控铣床或加工中心加工。

为了保证塑件外表面的光洁度,定模型腔的材料选择s136,硬度约为215HB,因为Cr含量高,可抗腐蚀,具有不锈作用,可以保证在大批量生产中塑件外表面的质量。

滑块型芯选择大同模具钢DC53,该种模具钢具有良好的韧性和耐磨性,高温回火后硬度可达HRC62,可以满足抽芯时摩擦和碰撞对材料的要求,且退火后切削性能都要优于skd11。

3.模具制造

由于模架已经标准化,模具的制造主要是针对动模型芯、定模型腔和滑块型芯的加工。模具设计完成后,以设计得到的模型为基础,进入UG CAM模块进行数控编程。

对于模具成型零件的大多数特征,均可以采用数控铣进行加工。只要灵活运用UG CAM当中的平面铣、型腔铣、固定轴曲面轮廓铣和点位加工方法,一般可以完成所有零件的数控铣削要求。对于模具的水道等较深的圆形孔,可以采用深孔钻钻削加工。而对于异形的没有斜度或者具有一定斜度的通孔,可以采用线切割加工。对于用数控铣完成后仍然有未切削材料的零件,则要采用电火花成型来完成剩余材料的清除。

采用UGCAM的型腔铣对动模型芯的滑块让位槽进行粗加工编程得到的刀轨14如图所示。

图14定模型腔成型电极

本模具的动模型芯、定模型腔和滑块型芯,对于非成型部位均采用数控铣完成加工,对于成型部位可以采用数控铣进行粗加工,再采用电火花成型进行精加工来达到加工要求。其中定模型腔的电火花成型的电极模型如图15所示。

图15定模型腔成型电极

3.结束语

传统的注射模具设计,从模具分型到具体结构设计,均完全依靠设计者的设计经验和建模经验,对设计者的要求较高,并且效率低下,修改不易。采用UG MoldWizard,可以让

系统引导设计者逐步完成设计内容,并且创建出来的模具与塑件产品参数相关,这样模具设计变得快捷、容易、修改简单。另外,UG MoldWizard用全参数的方法处理哪些在模具设计中耗时难做的部分,进一步提高了模具设计的效率。