近三十年,模具制造在我国得到了迅速发展,模具的产量、产品类别迅速增加,模具企业的规模和数量也在持续扩大,模具行业的竞争变得越来越激烈。模具企业通过模具结构标准化、模具制作流程化和数字化管理来实现模具精度提高、加工周期缩短、加工成本降低的目标。UG二次开发将不断积累的设计、编程经验,优化的加工参数和标准化规则固化于设计、加工中,成为提高模具质量、缩短加工周期的有力工具。

1 UG二次开发的功能和应用范围

随着模具行业的不断发展,UG已成为模具企业普遍应用的CAD/CAM/CAE设计、加工工具。虽然UG在CAD/CAM/CAE等方面都非常优秀,综合性能卓越,但毕竟是一个适用于各个行业的通用工具。对于特点突出、专业化和个性化都非常强的模具行业,还有很多的约束和不便之处。考虑到这一原因,UG为用户预留了二次开发接口——OPEN API。OPEN API涵盖了UG几乎所有的功能,采用C语言作为外部平台,更可实现UG菜单和工具条所无法实现的其它功能。OPEN API还提供了与UG KBE模块的接口,可直接调用KBE的方法、工具,实现智能化设计。OPEN API可无限地扩展、完善、用户化UG软件。在模具企业中,UG二次开发主要有以下几方面的应用:

(1) 提高设计的自动化程度,提高设计效率,减少出错率;

(2) 优化加工参数和加工工艺,提高加工质量和加工效率;

(3) 固化制作流程;

(4) 强化标准;

(5) 促进模具企业信息化管理。

2 UG二次开发在模具企业的具体应用

UG二次开发的目标是成为模具加工过程从接单、产品优化、采购、零件编码、设计、编程、加工、库存管理、排机、工艺、标准化到资料管理的全面综合的模具加工辅助工具。与ERP系统无缝对接,实现模具企业真正意义的数字化管理。

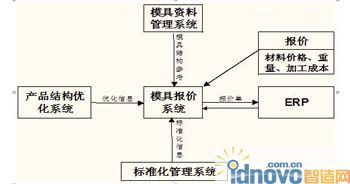

2.1模具报价

模具报价是一项很复杂的工作,不但需要对产品进行分析、优化,确定模具的基本结构,还要充分考虑和分析模具的加工制作难度,加工工艺,加工周期,模具材料等诸多因素。虽然有经验的市场工程师可凭经验报价,但这种报价方式反应时间长,而且个别模具的报价也会出现较大的差错。通过UG二次开发,可以为市场工程师提供友好、完善的模具报价系统:如相似模具结构参考、标准化信息查寻、产品尺寸的自动查寻、产品结构优化信息、模具材料的即时报价、报价单的自动生成等。从而提高报价的反应效率和准确性。报价系统通过ERP接口,将模具规格说明、报价单发送到ERP系统。报价系统结构如图1所示。

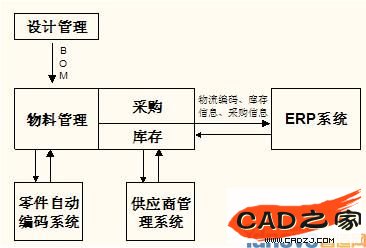

2.2物料管理

物料管理分为物料采购管理和物料库存管理。物料管理系统接收来自设计管理系统的BOM,通过自动编码系统,将模具材料清单进行分类编码,将零件分为标准件、库存零件和采购物料,将零件名称数字化、代码化。并将编码结果分送到采购管理系统和库存管理系统。采购管理系统自动查寻库存状况,生成采购清单和领料单。通过与ERP系统数据共享,对库存、采购状况等进行管理。物料管理系统结构,如图2所示。

图2物料管理系统结构

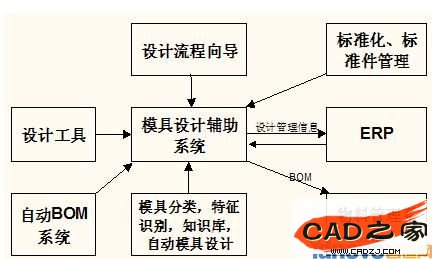

2.3设计管理

模具设计辅助系统分三个阶段开发。首先是设计工具的开发,如适用于3D图的装配间钻螺丝孔,固定模肉的避空孔,落位、管位块、标准胶圈、避空位、运水的自动生成。通过选择体、选择面、框选等不同方式生成包络体,电极辅助生成系统等;适用于2D图的点标注、孔标注,自动生成顶针排位图、散件图、模具结构简图、运水图等。第二阶段实现相似产品的模具半自动设计。这一阶段的基础是模具结构的高度标准化和产品类型的细分。通过定制标准件、标准的模具目录树结构、标准的模肉等,自动生成BOM表、大肉定料单、模胚定料单。以手机设计为例,不同大小的产品,根据产品的排位,即可确定标准模架。手机模具中使用的标准件,可以通过所在层的严格标准化,确定标准件的类型,通过标准件的关键尺寸,可识别标准件的型号;模架中的模框,运水,可通过预定的设计规范自动生成。模架中的避空孔,由于有了对标准件的准确识别,可以自动生成。只要设计师完成产品分型,并建立顶出系统,则其它绝大部分工作如BOM表等,完全可由计算机自动完成。第三阶段实现模具设计的自动化,在这一阶段中,首先要对产品进一步细分,将类似的产品归类成组;其次是将设计师的设计经验高度提炼,固化成标准,开成分型面的生成规则,顶出规则,利用模式识别确定产品特征,从而实现全自动模具设计。将设计数据发送到ERP系统、采购系统,实现全方位的模具自动设计与数字化管理。模具设计辅助系统结构,如图3所示。

图3 模具设计辅助系统结构

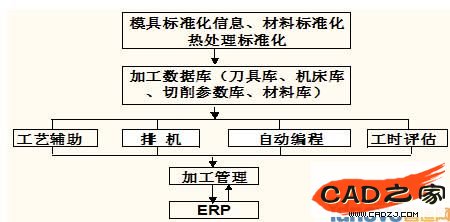

2.4加工管理

加工工艺、加工参数、加工设备是决定加工质量、加工效率和加工成本的主要因素。加工管理的目标就是在有限的设备、人员的情况下,以最小的成本,满足模具加工周期、加工精度的要求。目前的现状是加工工艺、加工参数完全靠人工经验确定,经验成为决定加工精度和加工效率的主要因素。不但影响了加工精度,降低了加工效率,使模具质量不稳定,还可能出现较高的废品率。

通过UG二次开发,可将加工人员的经验总结升华为企业规范和企业标准,形成标准化的加工工艺辅助系统、加工参数库、自动编程系统、工时评估系统,确保加工工艺和加工参数最优化。加工管理系统结构,如图4所示。

图4 加工管理系统

2.5模具企业信息化管理

ERP是通用的管理软件,为适应模具企业的管理流程和管理模式,ERP系统会做相应的调整,但由于ERP系统无法获取模具设计和模具加工过程中的数据,因此,现有的ERP系统多数无法深入到模具设计和模具加工过程中,存在数据不全、管理不到位的现象。通过UG二次开发,可以建立ERP系统与UG系统的桥梁,将没计数据、编程数据、物料清单、零件编码和加工过程数据、质检数据、排机、标准化和图纸管理等数据全面纳入ERP系统,实现模具企业真正意义的数字化管理。

3结束语

随着模具行业的不断发展,模具制造在行业间的细分也将不断深化,信息化、标准化、流程化和自动化将成为模具企业的主要发展方向。随着加工设备自动化程度的不断提高和CAD/CAM/CAE软件的不断发展,二次开发在模具制造业也将发挥更大的作用。通过二次开发,对于分类后的成熟产品,实现半自动、甚至自动化设计和自动编程将成为可能。