燃料棒更换装置是核电厂燃料组件修复系统的重要设备之一,适用于核电厂破损燃料棒的检测和更换。其功能是通过涡流探头对破损燃料组件中的燃料棒逐根检测,确定其中已破损的燃料棒,然后用新燃料棒或其它备用棒更换已破损的燃料棒,使未达到燃耗深度的破损燃料组件能够回堆复用,以减轻核电厂的经济损失。

1 燃料棒更换装置的三维建模

燃料棒更换装置由燃料棒夹头部件、下筒体部件、提升管部件、驱动切换部件、底座部件、吊环部件、背向导轮部件和提棒测力部件等组成,并配置伺服减速电机、涡流破损检测和燃料棒抽插力测量的仪器和仪表。整个装置通过底座部件的两根定位柱与定位小车连接,通过吊环部件与吊车相连。

建模过程中采用自底向上的建模方法,先建立各零件的三维模型,组装成各基本部件(子装配体),再基于零部件间的几何位置进行总体装配,燃料棒更换装置各部件的功能及结构介绍如下。

(1) 燃料棒夹头部件。是抓取燃料棒的关键部件,由弹性夹头、锁紧套管、扩口胀管和芯棒等零件通过一连锁键联接组成。

(2) 下筒体部件。是燃料棒更换装置的主体结构部件,主要包括下筒体、棒提升连接管、短连接套、串联套管、导向滑块、定位销、扇形键块、调整套管和上连接套等零件。下筒体为外径Φ40 mm、内径Φ30 mm、长度4493 mm 的不锈钢管,用夹紧环和上、下筒体连接管与上筒体联接。下筒体下端132 mm 长的可卸下端头为可拆式连接,便于进行涡流电磁线圈的更换。

(3) 提升管部件。是提升燃料棒夹头的主要部件,主体为外径Φ40 mm、内径Φ35 mm、长度5010 mm 的不锈钢管,上端与吊环部件相连接,侧面配有齿条,与驱动切换部件中的齿轮相啮合,实现提升功能。

(4) 驱动切换部件。是燃料棒更换装置中的核心部件,结构较复杂,主要由伺服减速电机、电动和手动操纵的转换机构、离合器部件、中心轴、空心轴、齿轮、棘轮和箱体部件等零部件组成。通过转动手柄切换部件和解锁部件可实现电动和手动操纵间的切换。利用齿轮与齿条的啮合可将动力传递至提升管部件,从而实现燃料棒更换装置工作中的驱动功能。

(5) 底座部件。由底座、定位柱、圆形定位块、方形定位块、定位杆、挡板、带齿转盘、盖板、定位器等零件组成。底座部件套装在上筒体的适当位置上,用盖板和12 个M6 螺栓与燃料棒更换装置的上筒体夹紧。通过推力球轴承实现底座部件的带齿转盘与底座的相对转动。当带齿转盘与燃料棒更换装置一起相对于底座转到适当位置时,可通过底座上的定位器将带齿转盘固定。底座部件上的两根定位柱可与定位小车连接,通过定位小车在X、Y、Z三个方向的移动,实现燃料棒更换装置与需抓取燃料棒之间的定位。

(6) 吊环部件。由吊环、调节螺栓、圆螺母、轴承套、间隔管、轴承座、吊耳套管和连接销等零件组成。吊环部件的主要功能是为吊车吊装提供连接。另外,通过调节吊环部件顶部的螺栓,在其它零件配合下实现燃料棒夹头部件的弹性夹头张开和闭合,从而进行抓取和松开燃料棒下端塞的操作。

(7) 背向导轮部件。包括导轮、调节螺钉、调节支腿和导轮框架等零件。背向导轮部件安装在与箱体底板相联接的间隔板上,通过背向导轮部件上的调节螺钉调节导轮与提升管部件贴合,从而使齿条移动时与齿轮保持良好啮合。

(8) 燃料棒抽插力测量部件。主要由KISTLER9217A 型高灵敏度石英力传感器、弹簧、套筒、滑杆等零部件组成。燃料棒抽插力测量部件的主要功能是在燃料棒抽插过程中测量和监控抽插力,若抽插力过大,可触发保护,使电机断电,从而避免燃料棒受到过大的抽插力,防止由此产生的燃料棒损伤。

(9) 总体装配。完成各零部件的三维模型后,依据相互间的几何位置关系,对燃料棒更换装置进行总体装配(图1)。整个模型共包含298 个零件,如果逐一进行装配相当麻烦。由于建模过程中引入了子装配体(部件)的概念,装配时只需引用子装配体即可,使总装过程大大简化。

图1 燃料棒更换装置总装图

2 燃料棒更换装置的运动仿真

燃料棒更换装置的主要运动部件是驱动切换部件和燃料棒夹头部件。前者在操作时需经常在电动和手动档位间进行切换,要求切换过程中各零部件间无运动干涉,而后者的设计直接关系到能否成功抓取燃料棒。因此,对于驱动切换部件和燃料棒夹头部件进行运动模拟,检查运动过程中各部零件间的配合情况十分必要。

2.1 驱动切换部件运动模拟

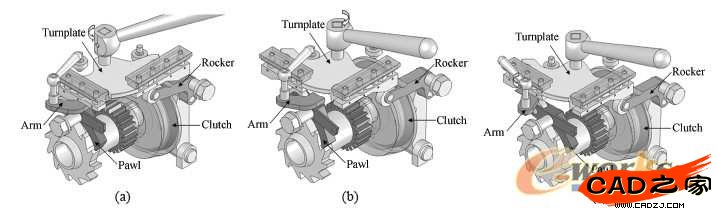

逆时针扳动大手柄,带动转盘靠住右定位轴承,通过转盘、右压块、摇臂的传动,使离合器啮合。通过转盘、左压块、止动臂的传动,止动臂棘爪抬起脱离下方棘轮。此时,离合器片压紧从动盘并和小齿轮一起转动,提升管的升降由电机控制,驱动切换部件处于电动状态(图2(a))。

图2 处于电动状态(a)、锁紧状态(b)和手动状态(c)的驱动切换部件

顺时针扳动大手柄直至转盘靠住左定位轴承,通过转盘、右压块、摇臂传动,使离合器片与从动盘脱开。通过转盘、左压块、止动臂传动,止动臂棘爪下落卡住棘轮,限制棘轮逆时针转动自由度(防止提升管下落),此时驱动切换部件处于锁紧状态(图2(b))。

逆时针扳动小手柄,带动拨叉下压止动臂上端部的轴承,抬起止动臂棘爪,解除棘轮的锁紧状态。此时通过转动手轮来控制提升管的升降,驱动切换部件处于手动状态(见图2(c))。

2.2 燃料棒夹头部件运动模拟

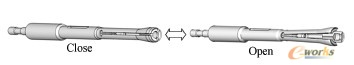

当芯棒向上运动时,芯棒端头挤入扩口胀管的胀头部分,从而使闭合的弹性夹头张开;反之,当芯棒往下运动时,芯棒端头离开扩口胀管的胀头部分,张开的弹性夹头自动闭合(图3)。

图3 燃料棒夹头部件运动模拟

3 实际工程中的应用

制造加工时,非标零件(如转盘、大手柄)的外形须在装配后才能确定。基于三维装配体模型,可精确生成零件轮廓,给制造厂加工提供便利。通过运动仿真,可更直观检查零部件间的配合情况,并对一些欠妥结构进行优化改进。

3.1 制造中的应用

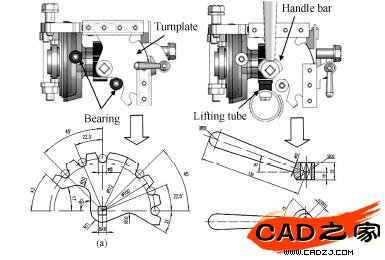

驱动切换时,扳动大手柄,使转盘分别靠住箱体顶部的两个定位轴承,实现手动和电动的切换功能。因此转盘的外形必须与两个定位轴承的外形相啮合(如图4(a)),而大手柄的外形必须确保在驱动切换时,大手柄与提升管齿条不干涉(如图4(b))。

图4 制造中的应用

传统制造加工时,必须首先制造出转盘和大手柄的大致外形,并在装配过程中测绘、调整具体轮廓,最后进行切割,增加了制造的难度。由于不可避免的二次加工,对成品零件的精度造成一定影响。基于三维装配体模型,可精确生成上述零件的轮廓,并直接生成图纸,交付制造厂,避免二次加工,从而降低制造难度。

3.2 结构改进中的应用

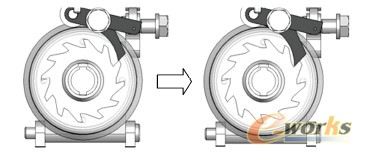

运动仿真后发现原先设计的棘爪,锁紧时与棘轮咬合区域过小,结构欠妥。在锁紧状态下,对棘爪的外形作了改进(图5)。改进后的棘轮棘爪在锁紧状态下咬合区域增大,提高了安全系数。

图5 棘爪的外形改进

4 总结

基于三维模型,可精确生成非标零件的轮廓,并直接生成二维工程图交付制造厂,避免了二次加工,降低了制造难度。通过运动仿真,可迅速发现欠妥结构,并对其进行优化改进。

通过对燃料棒更换装置的三维建模和运动仿真,可看到各零部件间配合准确,通过机构联动可实现驱动切换功能,切换过程中各零部件间无运动干涉,验证了设计的合理性。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF