0 引言

随着计算机技术的飞速发展,虚拟设计、仿真设计和并行设计等现代设计方法悄然兴起。现代设计方法可以改变基于生产经验的传统设计方法的产品研制周期长和成本高等缺点,目前在农业机械新产品的研发与生产过程中得到广泛应用。

排种器是精密免耕播种机的核心部件之一。气吸式精密排种装置具有不伤种子、对种子尺寸要求不严、通用性好和适应高速作业等优点,目前在精密播种机上得到广泛采用。工作过程中,排种盘转速与作业速度的匹配关系对排种性能的影响较大。本文设计采用SolidWorks参数化造型软件对排种器结构及排种过程进行建模和运动仿真,提高了设计效率,从而为气吸式排种器的参数化设计和优化设计提供了理论依据。

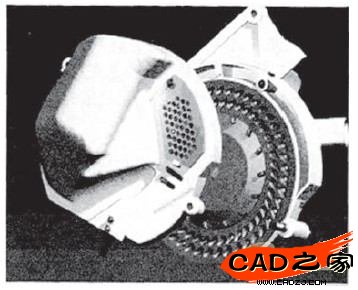

1 排种器的总体结构及工作原理

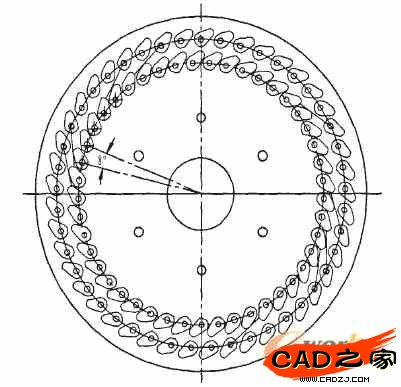

气吸式排种器主要由排种器壳体、剔种装置、排种盘、搅种轮、排种器盖和播量调节机构等零部件组成,其结构如图1所示。

图1 气吸式排种器三维结构图

排种器在工作时,种箱内的种子流人排种器储种室,排种盘将吸种室和充种室隔开,储种室与充种室相接,吸种室通过软管与风机相连。当风机工作时,使吸种室内形成一定真空度,因而使排种盘两侧产生压力差,在压力差的作用下,排种盘上的窝眼孔处产生吸附力,将充种室中的种子吸住;当吸人一粒种子时,种子会将窝眼内的吸种孔堵死,保证只有一粒种子进入窝孔;当种子随排种盘转动到刮种装置部位时,刮种装置会将窝孔处多余种子清除掉,只保留一粒种子以保证不出现重播。种子继续随排种盘旋转至导种管上方的播种无吸力区域后,由于种子失去了风压对其的吸附力,便依靠自身重力及离心力的作用,落入导种管进入种沟完成播种过程。

2 排种盘的设计

排种盘是排种器的关键零件,其结构设计优劣直接影响排种器的性能。本排种盘采用双排窝孔形式布置,其结构如图2所示。

图2 吸种盘结构图

窝孔形式及孔径的大小对所需的吸种室真空度影响很大。真空度小,漏播率偏大;真空度较大,则重播率增大。因此,窝孔形式及孔径大小直接影响着排种器对种子的吸附能力。适当形状的型孔有助于提高排种器的囊种。该排种器采用的是窝孔式型孔,能够很大程度上提高种子的囊种率,窝孔直径为5mm。

窝孔的数量与播种速度、频率及粒距有关,窝孔的数量应在不影响排种器吸种、清种和排种的情况下尽量多些,以便提高播种速度。在播种机速度一定的情况下,随着窝孔数的增多,排种盘的转速则应相应降低,以保证有足够的充种时间,提高排种性能。然而,随着窝孔数量的增多,相邻两窝孔之间的距离会变小。当窝孔数量逐渐增加到一定数值时,两窝孔间就会出现吸种相互干扰现象,使得种子在排种器上的排列出现混乱,导致排种性能逐渐降低。考虑以上因素,本文设计采用90孔,其内外圈各45孔。

3 排种器的装配过程仿真

3.1 零件建模

零件建模是三维设计的基础,用SolidWorks软件可以快捷、准确地建立零件模型。排种器每一个组成零件通过拉伸、旋转、扫掠和抽壳等方法生成零件实体,并建立合适的约束条件和特征间父子关系,可通过模型树了解零件的设计过程,灵活地进行修改。

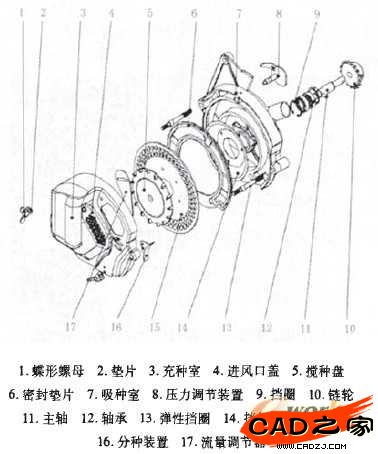

3.2零件装配

装配体采用自下向上设计,先确定排种器外壳作为固定件,其他零件在固定件的基础上按照装配关系依次导入进行装配。各个零件之间加上所需的同轴、两平面平行以及两平面重合等约束关系,最终得到排种器装配图。其模拟装配过程如图3所示。

图3 SolidWorks模拟装配过程 #p#分页标题#e#

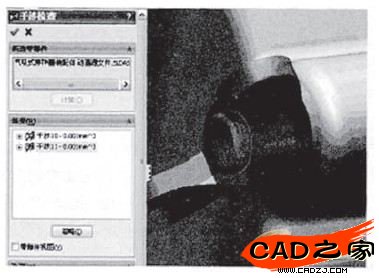

3.3干涉检验

通过对装配体进行干涉检查、碰撞检查和动态间隙检测,可发现干涉并知道干涉区域,结果如图4所示。图4中,圆圈区域即为干涉区域,此时应对模型进行修改,直到获得满意的结果。

图4 干涉检测

在Solidworks环境下,对排种器进行动态的模拟装配过程,经优化设计出的三维装配图如图5所示。

图5 排种器三维装配图

4 排种器的运动仿真

影响气吸式排种器排种性能的因素较多,如窝孔的孔径、窝孔数量、排种盘的转速、作业速度和真空室压力值等。其中,排种盘转速和作业速度的关系对气吸式排种器排种性能的提高具有重要意义,而作业速度又是评价排种器的重要指标。

排种盘转速的确定应是在保证国标株距合格指数的前提下机车具有最高的工作速度。排种盘转速越高,种子在转动的过程中产生的离心力越大,吸种室所需的真空度也就越大。为防止出现漏吸,需适当提高风机的转速,而风机转速受生产条件限制。随着排种盘转速的提高,吸种孔与种子的接触时间会大大缩短,会产生来不及吸种或吸种不充分等问题,导致种子脱落,造成空穴、漏播率提高以及株距合格率下降,这也需要适当提高真空度。因此,为保证气吸式排种器的充种时间及排种质量,排种盘的转速要合理。

在实际生产中,排种的动力由地轮经过传动机构到达排种器。地轮与排种器之间有着固定的传动比,而地轮的转速与作业速度(地面与播种机的相对速度)相关,因此在仿真模型中定义地面与地轮之间为齿轮齿条传动,用以简化模型,并提高实验数据的准确性。

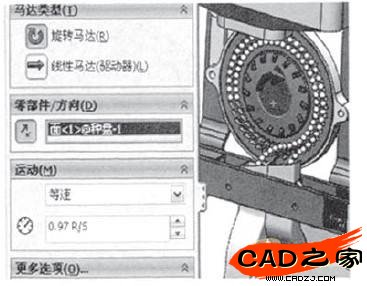

由试验测得,在吸种室真空压力为0.004MPa的条件下,转速接近0.97r/s时,排种性能稳定性最好,如图6所示。此时有较充分的充种时间,重播率及漏播率均较小。因此,以播种大豆种子为例,将排种器的转速定为0.97r/s进行排种状态的运动仿真,如6图所示。

图6 排种盘转速为0.97r/s时排种器的运动仿真

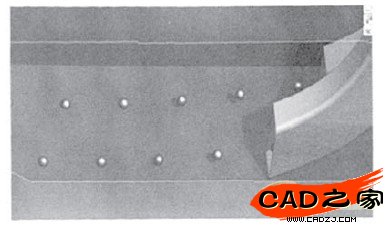

模拟仿真中将播种大豆的理论株距定为5.5cm,在保证株距及播种均匀性等前提下,得出仿真模型的机车作业速度为8.529km/h,如图7所示。

图7 仿真模型中大豆的株距5.5cm

5 结论

1)利用SolidWorks对排种器进行三维实体装配和设计,并进行干涉检验,在设计阶段发现问题,提高了设计质量和效率,缩短了研制周期。

2)在一定的排种性能指标条件下,排种器的转速与作业速度有一个最佳匹配值,排种器的转速与机车作业速度分别为0.97r/s和8.529km/h。

3)对气吸式排种器进行运动仿真,得出相关的技术参数,为气吸式排种器的理论研究和生产实践提供了参考依据。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF