副标题#e# 引言

并联机床的刀具在笛卡尔坐标系中的运动是可控关节伺服运动的非线性映射,这种关系导致并联机床运动非常复杂,只凭计算数据很难直观、准确地判断刀具的位置和姿态。利用虚拟样机来代替物理样机对产品进行创新设计、测试与评估,可大大缩短产品的开发周期,降低研制成本,并能及时改进产品的设计质量。因此开展并联机床虚拟样机的研究十分必要。

在五自由度并联机床的设计方案基础上,在三维机械CAD软件SolidWorks平台下应用OLE接口技术实现该并联机床虚拟样机的数控加工仿真。

1 并联机床机构

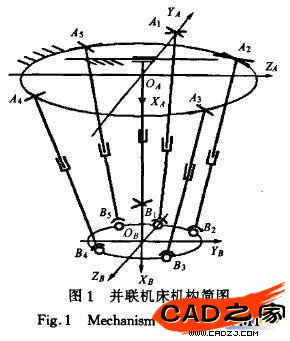

5-UPS/PRPU并联机床机构是三移动、两转动五轴并联机构,由动平台、定平台以及连接动平台和定平台的分支等组成。动平台通过5个结构完全相同的驱动分支UPS(虎克铰-移动副-球副)以及1个约束分支PRPU(移动副-转动副-移动副-虎克铰)与定平台相连接。约束分支限制了动平台绕其自身法线的转动。通过改变5个驱动杆的杆长,动平台可在一定范围内实现不同的位置和姿态,使安装在动平台上的刀具完成3轴至5轴的切削加工。机床的机构简图如图1所示。

2并联机床虚拟样机实体建模

并联机床实体模型的建立是仿真和分析的前提,完成总体设计、概念设计和尺度综合后,在三维机械CAD软件平台下按照机床的实际尺寸,进行样机实体建模。整个建模过程采用自下而上和并行工程的建模策略,分2个层面完成。第1层面为零件的个体造型(按照零件的实际设计尺寸),第2个层面根据Team work的思想,利用三维机械CAD软件的自动管理文档功能实时监控样机的设计过程,并模拟机床实际装配过程进行机床零部件的装配。还可利用三维机械CAD软件的渲染功能对3D模型进行色彩、材质、纹理、光照处理,以增强虚拟样机的真实感。

3并联机床数控加工仿真系统

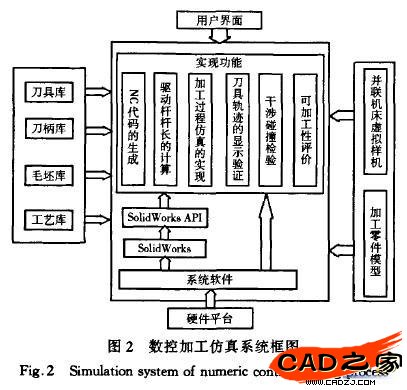

仿真系统利用VB 6.0的OLE技术与SolidWorks实现通讯,具体过程:以应用程序VB 6.0作为后台控制,SolidWorks作为前台图形显示,将SolidWorks作为VB 6.0的链接对象,VB 6.0应用程序将一定的数据处理后,调用SolidWorks对象的各种方法(即API函数),由SolidWorks对象将处理后的数据作为实体建模参数建立模型,从而实现实体图形的仿真显示。按照上述方法实现的仿真,其内在机制是根据运动的要求改变实体模型的内部数据,而不是传统方法所采用的图像重画或图像覆盖等手段,因而仿真的过程不会出现模型的闪动、跳动现象,动作的连贯性好。

3.1数控加工仿真系统结构

数控加工仿真的目的是通过观察各铰链及各部件的相对运动状态,来检验杆件之间以及动平台和杆件之间是否发生千涉,校验并联机床的轨迹规划结果是否正确,同时实现对零件可加工性和机床刀具加工参数的合理性评价。并联机床数控加工仿真系统的结构如图2所示。

并联机床的刀具在笛卡尔坐标系中的运动是可控关节伺服运动的非线性映射,这种关系导致并联机床运动非常复杂,只凭计算数据很难直观、准确地判断刀具的位置和姿态。利用虚拟样机来代替物理样机对产品进行创新设计、测试与评估,可大大缩短产品的开发周期,降低研制成本,并能及时改进产品的设计质量。因此开展并联机床虚拟样机的研究十分必要。

在五自由度并联机床的设计方案基础上,在三维机械CAD软件SolidWorks平台下应用OLE接口技术实现该并联机床虚拟样机的数控加工仿真。

1 并联机床机构

5-UPS/PRPU并联机床机构是三移动、两转动五轴并联机构,由动平台、定平台以及连接动平台和定平台的分支等组成。动平台通过5个结构完全相同的驱动分支UPS(虎克铰-移动副-球副)以及1个约束分支PRPU(移动副-转动副-移动副-虎克铰)与定平台相连接。约束分支限制了动平台绕其自身法线的转动。通过改变5个驱动杆的杆长,动平台可在一定范围内实现不同的位置和姿态,使安装在动平台上的刀具完成3轴至5轴的切削加工。机床的机构简图如图1所示。

2并联机床虚拟样机实体建模

并联机床实体模型的建立是仿真和分析的前提,完成总体设计、概念设计和尺度综合后,在三维机械CAD软件平台下按照机床的实际尺寸,进行样机实体建模。整个建模过程采用自下而上和并行工程的建模策略,分2个层面完成。第1层面为零件的个体造型(按照零件的实际设计尺寸),第2个层面根据Team work的思想,利用三维机械CAD软件的自动管理文档功能实时监控样机的设计过程,并模拟机床实际装配过程进行机床零部件的装配。还可利用三维机械CAD软件的渲染功能对3D模型进行色彩、材质、纹理、光照处理,以增强虚拟样机的真实感。

3并联机床数控加工仿真系统

仿真系统利用VB 6.0的OLE技术与SolidWorks实现通讯,具体过程:以应用程序VB 6.0作为后台控制,SolidWorks作为前台图形显示,将SolidWorks作为VB 6.0的链接对象,VB 6.0应用程序将一定的数据处理后,调用SolidWorks对象的各种方法(即API函数),由SolidWorks对象将处理后的数据作为实体建模参数建立模型,从而实现实体图形的仿真显示。按照上述方法实现的仿真,其内在机制是根据运动的要求改变实体模型的内部数据,而不是传统方法所采用的图像重画或图像覆盖等手段,因而仿真的过程不会出现模型的闪动、跳动现象,动作的连贯性好。

3.1数控加工仿真系统结构

数控加工仿真的目的是通过观察各铰链及各部件的相对运动状态,来检验杆件之间以及动平台和杆件之间是否发生千涉,校验并联机床的轨迹规划结果是否正确,同时实现对零件可加工性和机床刀具加工参数的合理性评价。并联机床数控加工仿真系统的结构如图2所示。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF