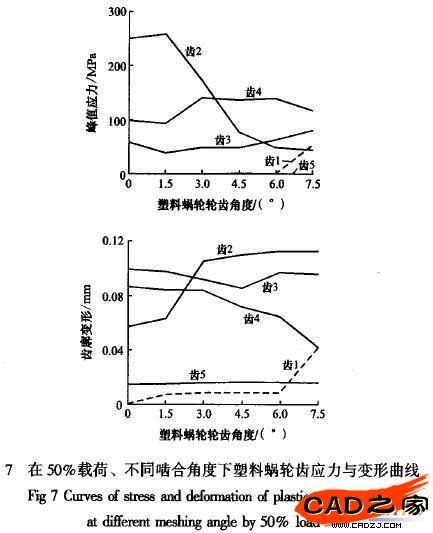

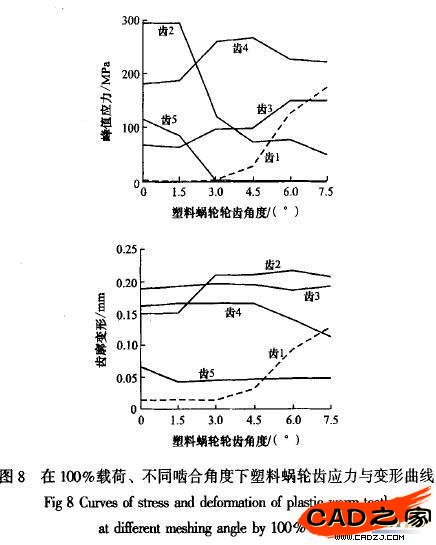

据表2可知蜗轮蜗杆在不同啮合位置的角度关系。并随着载荷从10%上升至100%,可以确定塑料蜗轮在整个载荷变化过程中,其应力与变形的情况。同样采用数值插值分析方法,可以近似确定蜗轮蜗杆在任一啮合位置,任一载荷范围内,塑料蜗轮的应力值以及变形量(见图6-8所示)。

2.2结果分析

1)塑料蜗轮与钢制蜗杆在啮合温度100℃下,在变形云图3上可以明显看出,载荷下齿廓的接触区域为椭圆形区域,这与常温下情况相同。表明齿轮在本体温度场下,塑料蜗轮钢制蜗杆传动也遵循赫兹接触理论,触理论,即:当两个光滑曲面接触时,在接触点附近可近似处理成两个抛物曲面接触。施加载荷后,在接触点处形成一个接触椭圆区域。

2)在10%载荷到40%载荷下,由于塑料材料具有戮弹性的特性,塑料蜗轮齿顶易产生接触破坏,其超过了极限应力值103 MPa。并且载荷主要集中在塑料轮齿2、齿3和齿4,随着蜗轮啮合位置的不同,轮齿的载荷分布比例也发生变化;当载荷大于12 N·m时一(大于40%载荷),轮齿5或齿1也进人啮合状态。由图5中的齿3可知,在塑料蜗轮接触齿廓发生接触破坏之后,即接触应力大于材料极限应力,则随着载荷的进一步增大,在该接触处的最大应力会出现下降。

3)比较蜗轮在100℃啮合温度和常温下分析的有限元结构分析结果,塑料蜗轮最大应力变化极小,而对塑料蜗轮的啮合齿面最大变形量增加了5%。

4)从图6至图8可得,由于塑料蜗轮材料较低的弹性模量,在蜗轮啮合过程中易发生接触破坏,从而该齿廓上产生塑性变形,随着载荷的增加,轮齿由点啮合变化为多对齿啮合,重合度和接触区域面积的增加,使得齿廓变形与承载能力趋于平衡。

3结束语

通过对塑料蜗轮与钢制蜗杆传动啮合的数值模拟,研究得到了在两种温度场下塑料齿轮传动啮合的力学性能优缺点。为此类传动的设计制造提供有价值的参考。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF