4对关键零件-三角板的有限元分析

(1)设计情形分析

三角板在铰支点A受到车厢的压力,在铰支点C受液压油缸推杆的推力,在铰支点刀对支撑杆有压力。三角板受力状况随其位置变化而变化,采用传统的解析法对其进行应力分析,难度很大。另外,三角板自重,也会对三角板的应力、应变和位移产生一定影响。

根据虚拟样机模型确定的连接尺寸,结合三角板三处绞接孔的受力曲线图和工程实践,参考同类产品,重新建立三角板的实体模型,并使用COSMOSWorks分析软件进行静态分析。模型采用4节点的实体单元,进行网格划分,划分后的二角板模型,如图8所示。

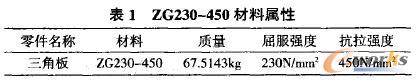

材料采用ZG230-450,材料属性见表1o

通过COSMOSMotiun进行运动仿真和COSMOSWorks输人运动载荷功能,在多个时间瞬间(画面)输人运动载荷。通过使用设计情形分析这些时间瞬间的三角板零件,确定三角板上产生最大应力的关键时间瞬间,再对此关键时间瞬间进行静态有限元分析。

通过对图4,6,7的受力分析,可知只角板最大受力情况应发生在20°以内,对应举升时间为前8s内。现每隔0.5s将这前8s共划分为17组,作为设计情形进行应力分析。如图9所示,以组为横坐标,纵坐标为对应各组的最大应力。通过查看图9,可知:在举升过程中,最大vonMises应力最可能出现在第7组(画面时间第3.5s,举升到约7°时)。

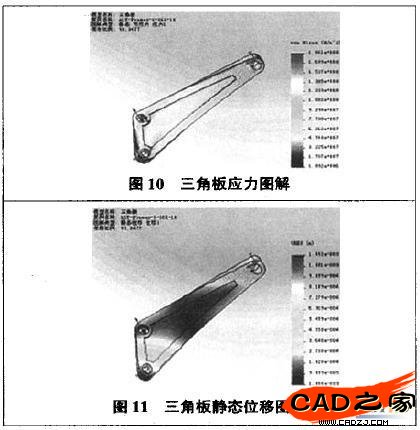

(2)三角板的静态分析:对最大von Mises应力最可能出现的画面时的三角板执行详细的静态分析。

三角板应力分布如图10所示。由图10可以看出,整个三角板的应力水平较好,最大为184.1 MPa,最大应力发生在与车厢连接的铰接孔A处,尚未达到三角板材料的强度极限230MPa。通过图11,可知三角板最大静态位移量为1.092mm,发生在三角板与车厢、三角板与拉杆连接处,位移变化量也在设计允许范围内。另外举升质量中已考虑悬架动态变化和超载因素,因此将此三角板运用于自卸车举升机构是可行的,根据以上设计分析制作的样机经过反复举升试验,以及在矿区实际使用一年后自卸机构无变形、裂纹发生,也说明了该设计分析是合理的。

5结论

通过联合虚拟样机技术、运动仿真与有限元技术对自卸车举升机构进行设计,完成了从举升机构布置到零部件具体设计的一系列设计工作,并对举升机构关键零部件进行了受力分析,在理论与实际相结合的基础上对设计的结果做出正确的评估。其仿真效果良好,结果形象直观,提供了一种快速可靠的自卸举升机构设计方法。