本文探讨了对研发开式异型材挤出模通用机头CAD系统的相关内容。

1引言

在分析典型塑料异型材挤出设备结构的基础上,力图改变传统生产过程中一个产品一套模具的现状,提出开式异型材通用机头的结构。并借助现代化的设计理念开发相应的具有设计柔性的参数化模具CAD系统--开式异型材挤出模CAD系统,采用参数驱动的方式实现设计内容更新,满足牛产产品更换后的需求。无疑文章中的研究内容将对塑料异型材挤出成型加工技术的发展起到积极的作用。

2开式异型材挤出模通用机头的结构

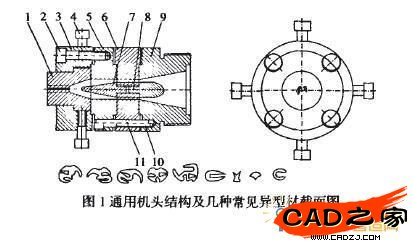

由于企业生产的异型材种类繁多,为了适应截面形状各异的产品,减少在制造装备方面的投入,企业将根据实际情况采用只更换机头中的成型口模板1,如图1所示。并配以相应的定型模的方式完成生产任务。

在生产过程中,成型口模板1的更换较为方便,只需卸下四颗联结螺钉2,拆下压盖3,取出成型模板1,换成另一成型口模板即可。其中,成型口模板内壁流道的定位由四颗调节螺钉4来调整。而过渡段5、分流体前端7、分流体支架6、分流体后端8和机头颈9一般不需变化,只有在需要时通过CAD系统实现参数化没汁。

3 CAD系统设计

3.1可行性分析

SolidWorks是-套开放性嵇好的基于Windows操作系统的CAD/CAM/PDM桌面集成系统。它提供了API(Application Programming Interface)应用编程接口,并提供了大量的OLE对象及其方法和属性,让用户可以通过VB等工具进行有效的二次开发。

从模具通用机头的性能出发,为使通用程度进一步提高,有必要开发CAD/CAM系统。采取对录制的宏文件进行修改和编辑,再将二次开发程序生成的.exe文件在SolidWorks2006中以运行宏的方式调用出来,从而实现系统需求的功能。所以系统的设计和开发是可行的。

3.2系统总体设计

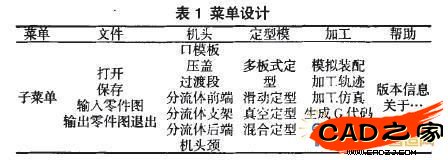

当生产的异型材产品截面发生变化时,挤出模头会有两种情况。一是只需变化口模板的尺寸,就能满足生产需求;二是挤出模头的其他部件也需要变换尺寸。CAD系统首先获取产品的相关信息,判断属于卜述的哪一种情况。如果是情况一,则读人产品的截面二维图,生成新的口模板实体,再进行CAM的其他相关环节;如果足情况二,则通过参数驱动的方法改变各部件的参数(系统使各部件相关设计参数关联,减少出错机会)。由于多个零件尺寸发生改变,为确保整个产品的合格性,下一步将进行模拟装配(这里需调用系统数据库中保存的标准件)。当确认各部件设计合理后,就进入下一步模具加工CAM阶段。按照软工程的相关理念,CAD系统的流程图,如图2所示。

3.3系统详细设计

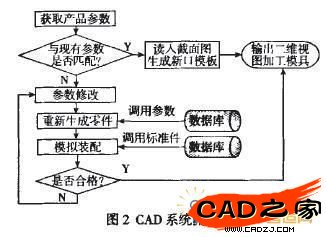

3.3.1系统菜单

针对上述功能的实现,设计出系统主菜单,如图3所示。子菜单项,如表1所示。

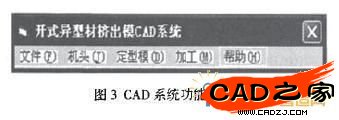

3.3.2系统运行界面

系统将利用SolidWorks APl的功能编制SolidWorks插件,并集成SolidWorks环境中,用SolidWorks程序进行管理。SolidWorks插件是一个DLL文件,在用程序生成DLL的过程中,必须定义DLL文件与SolidWorks连接的接口。系统使用SolidWorks插件文件的函数SwAddin.ConnecteiToSW和Solid}G`orks接口的函数SwAddin.DisconnectFromSW来实现功能,开发出的运行界面,如图4所示。

3.3.3参数设计窗口

以机头菜单中口模板的参数设计窗口(如图5所示)为例说明系统中参数没计功能的实现。在此界面中相应位置处输入需改变的参数,然后点击设计按钮,系统将重新生成新的口模板零件。

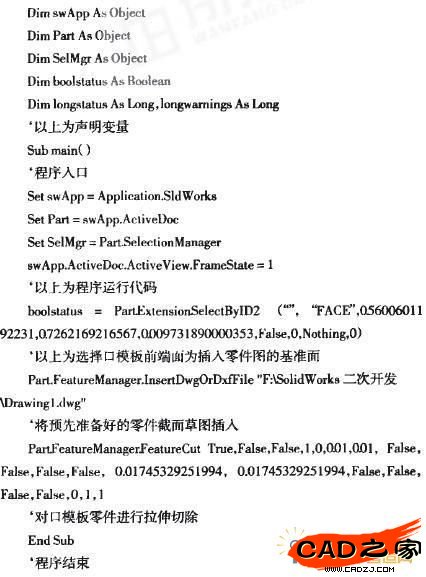

3.3.4程序举例

挤出模的截面形状一般是由需求方提供,只要在系统中保存为*.dxf或者*.dwg格式的文件,即町被系统调用,然后替换原先的截面草图用拉伸去除的方法生成新的口模板。部分程序代码:

4小结

SolidWorks在模具的辅助结构设计、辅助工程分析和辅助制造方面都町发挥显著的作用,特别是SolidWorks为用户提供了丰富的API功能,町以让用户开发出更具适应性的软件满足自身更为特殊的需求。文章中提出的适用于开式异型材挤出模具的通用机头结构,并基于SolidWorks为用户提供的API功能开发的参数化的CAD系统,使得通用机头的优越性得到进一步的扩展,对其它同类型模具CAD系统的设计和开发提供了参考。系统的应用在节约模具制造成本,缩短制模周期方面成效显著,已往多个企业中应用获得良好经济效益。

相关文章

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF

- 2021-08-29机械制图与AutoCAD [李志明 主编] 2014年PDF下载

- 2021-08-29机械制图与AutoCAD [陶素连,周钦河 主编] 2013年PDF下

- 2021-08-28机械制图与AutoCAD 绘图 [宋巧莲,徐连孝 主编] 2012年P