2.2 涉分析

装配模型完成后,箫要进行初步的干涉分析,实现的方法是:对装配设计中的零部件的模型进行布尔求交运算,若有交集出现,则说明零部件间存在干涉,即所设计零部件不能保证可靠装配,必须根据零部件干涉的部位和程度修改原设计。

3参数化技术

参数化技术就是采用参数预定义的方法建立图形的集合约束,指定一组尺寸作为参数使其与几何约束集相关联,并将所有的关联式融人到应用程序中,然后通过对话框以人机交互方式修改参数尺寸,最终由程序根据这些参数及其变化顺序地执行表达式来实现设计。参数化设计过程中,参数与设计对象的控制尺寸有着明显的对应关系,通过参数化尺寸驱动完成对设计结果的修改。参数化设计不同于传统的设计,它储存了设计的整个过程,能设计出一系列的在形状和功能上相似的产品模型。正是有了这种参数化建模技术,才使得数据的改变在不同层次之间的传递变得唯一和及时。

3. 1确定设计参数

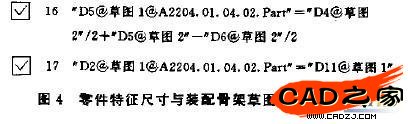

针对本次设计,首先确定各个零部件的性能参数、几何尺寸系列、基本结构布局与零部件之间的结合形式。这些参数将作为装配体的主驱动参数,让次要参数依附于主要参数,利用方程式建立起次要参数与主要参数之间的变化关系或几何约束关系,图4为零件特征尺寸与装配骨架草图之间的方程式。

3.2参数驱动

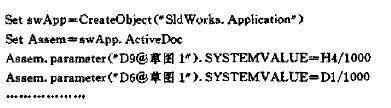

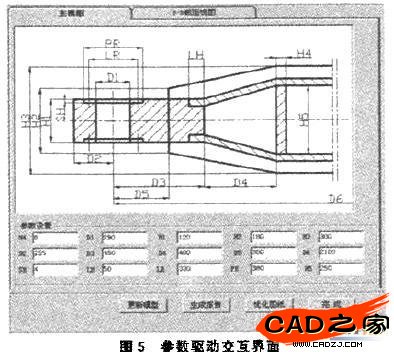

参数确定以后,利用Visual Basic开发工具与SolidWorks API 函数实现尺寸驱动,编辑人机交互操作设计界面(见图5),并进行结构检验和零部件之间干涉检验。应用程序可嵌人到SolidWorks系统中,加载后,应用程序菜单直接出现在SolidWorks主菜单上,如同该软件的其它功能模块一样。部分程序代码如下:

4结论

本文基于SolidWorks三维设计软件,利用自顶向下的装配设计方法,建立起参数化模型,为起重机设计提供了高效的计算机辅助设计系统。借助该系统,设计入员通过更改装配模型的主要驱动参数,可以自动并实时地更新不同型号的系列产品;在生成产品零件、装配体模型的同时自动更新工程图,并进行相应的工程分析。采用该技术实现了产品的系列化设计,对提高设计效率,缩短设计周期、提高设计质量、增强企业的竞争力及灵活的市场反应能力有重要的现实意义。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF