飞机牵引车是空港主要地面设备之一。近年来,国内外航空界相继研制出一种无杆式牵引车,即在牵引飞机时不用牵引杆而是用一种夹持一提升机构将飞机前起落架夹持并提升离地,牵引行驶。这种无杆牵引车的优点是:取消了牵引杆,有效地减轻了自身重力,节省了牵引飞机所需要的时间和油料消耗,节省顶推飞机的时间,从而带来了节能效益。因无杆牵引车抱住了前起落架,承受飞机的前轮负载,所以无杆式牵引车的驱动桥要承受较大的载荷。基于对驱动桥可靠性的要求,文中运用快速有限元仿真软件CosmosWorks对其结构进行静态仿真分析,通过对参数的优化,为无杆牵引车驱动桥设计提供可靠的分析数据。

1分析方案

1.1建模、分析工具的介绍

SolidWorks作为目前第一主流的三维机械CAD软件之一,其工程分析是通过CosmosXpress或CosmosWorks进行的.CosmosXpress适合于单个零件的工程分析,而CosmosWorks则适合于零部件或产品的工程分析,其功能更为强大。文中利用CosmosWorks进行车桥结构的工程分析。Cosmos/Works是完全整合在SolidWorks中设计分析系统的,提供压力、频率、约束、热量和优化分析,为设计工程师在SolidWorks的环境下,提供比较完整的分析手段。凭借先进的快速有限元技术(FFE),工程师能非常迅速地实现对大规模的复杂设计的分析和验证,并且获得修正和优化设计所需的必要信息。分析的模型、结果和SolidWorks共享一个数据库,这意味着设计与分析数据将没有繁琐的双向转换操作,分析也因而与计量单位无关。在几何模型上,可以直接定义载荷和边界条件,如同生成几何特征,设计的数据库也会相应地自动更新。计算结果也可以直观地显示在SolidWorks精确的设计模型上。这样的环境操作简单、节省时间,且硬盘空间资源要求很小。

1.2分析方法的确定

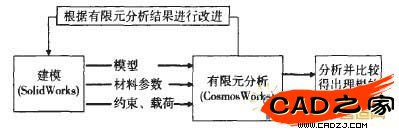

车桥的受力并不复杂,主要是根据分析结果的对比,为新车桥的结构设计提供可靠的依据。因此,确定其分析方案流程如图1所示。

图1分析方案流程图

2基于SolidWorks软件的有限元模型建立

2.1 无杆式飞机牵引车驱动桥几何模型的建立

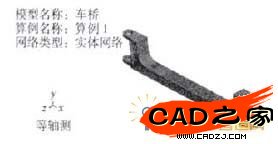

根据驱动桥结构特点,通过SolodWorks进行建模,车桥结构为焊接结构,建模在焊接条件下进行,可以使车桥的分析更加接近实际情况。并且根据车桥的受力情况对模型进行适当的简化处理,所建模型如图2所示。

图2车桥几何模型

2.2车桥有限元模型

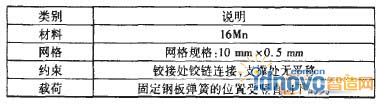

在CosmosWorks中,根据表1建立有限元模型。

表1有限元模型参数

2.2.1材料的属性

材料选取16Mn,该材料的弹性模量E=212 GPa,泊松比σ=0.31,屈服极限=250 MPa,密度=7.87×103 ks/m3 。

2.2.2网格的划分

网格划分是一个重要的步骤,网格越细精度越高,但随着网格的不断细化,应力的增长趋于缓慢,并向某定值靠近,由此可大致确定真实应力的取值。因此,在车桥网格划分时,采用的是10mm×0.5mm的单元,网格划分精细。车桥网格划分结果,共370878个节点,237212个单元,1104978个自由度。建立的有限元模型网格划分如图3所示。

图3有限元模型的网格划

2.2.3载荷与约束的处理

载荷和约束施加与工程实际是否吻合直接影响到分析结果的正确性、合理性。在实际工作中,只需分析最不利工况(即最大载荷、最大幅度的工况)即可。在CosmosWorks中,载荷与约束直接在几何模型上加载,在求解时自动转换到有限元模型上。在分析中,约束在铰接处添加铰链约束,在铰接支撑面上添加无平移约束。此时桥上的载荷仅为承载的飞机的前部的重力加上承载的部分车的自重力,在车桥承载面上施加载荷为200 kN。所添加约束与载荷如图4所示。

图4添加的载荷与约束

3 仿真分析结果

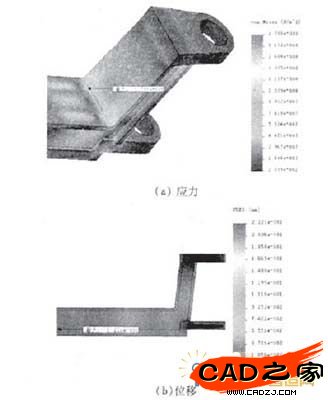

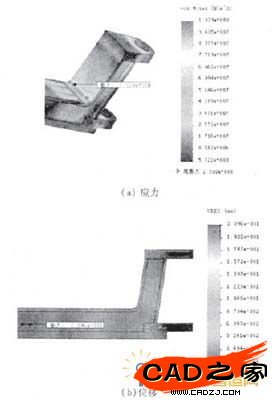

以上的准备工作做完之后就可以直接运行分析,得出分析结果。CosmosWorks通过彩色云图显示应力和位移的分布,以不同的颜色表示不同范围的应力值,能形象逼真地表现车桥内部的应力和位移应变分布情况。图5所示的是原车桥的应力、位移图解。

图5原车桥分析结果

图5原车桥分析结果

由应力图解可很容易看出应力较大的区域,为结构改进提供明确的方向。最大应力值为178 MPa,而16 Mn的屈服应力为250 MPa。因此,该结构的最薄弱的环节也满足强度要求。由位移图解可以看出其最大位移为0.22 mm,满足刚度要求。

4 根据原车桥的数据对新车桥建模分析

新的车型要求车桥的跨度增大,若在原车桥的基础上只增加其长度,会使其强度降低。为了不但能使新的车桥能满足跨度要求,而且强度要进一步提高,在原车桥的基础上进行了多处修改,并通过CosmosWorks进行应力分析比较,得出一种比较理想的改进方案。为新车桥的结构设计提供了比较好的依据。

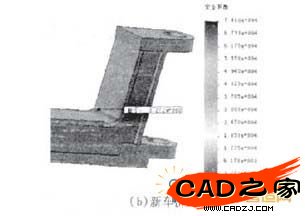

新的车桥除了跨度加大之外,其转向节臂和桥身做了适当的修改,通过增大过度圆弧使应力集中得到了很好的扩散,极大消除了应力集中带来的影响。并且增加了桥身所用钢板的厚度。图6是对新车桥结构的分析结果。

图6新车桥分析结果

由分析结果可以看出,新车桥最大应力为103 MPa,比原车桥有明显改善。

在此基础上对车桥进行了疲劳分析,可以得出车桥的安全系数。图7给出了原车桥与新车桥安全系数。

由图7可以看出安全系数由原来的1.53增加到现在的3.27,进一步提高了车桥的可靠性。进而可以使整车的安全性得到了提高。

图 7安全系数图解

通过分析可以看出,新车桥的各方面性能要优于原车桥,原车桥已在实际中应用,因此新车桥的分析数据对于实际的生产具有很好的参考价值。

5结论

通过运用SolidWorks对无杆牵引车的车桥建模,并利用CosmosWorks对其进行结构有限元仿真分析研究,可以看出运用SolidWo出s及其插件可以方便地查看结构存在的问题,并快速作出改进。通过对参数的优化,为无杆牵引车驱动桥设计提供了可靠的分析数据和基础,实现了其受力的仿真优化,最终获得整体结构比较理想的设计参数。