本文探讨了Solidworks下圆柱蜗杆传动参数化虚拟造型系统的开发相关内容。

在分析圆柱蜗杆传动中蜗杆与蜗轮的啮合关系和齿廓形成的基础上,结合三维CAD系统SolidWorks二次开发的方法,讨论了圆柱蜗杆传动参数化虚拟造型系统的开发过程和方法,完成了蜗轮的三维实体造型,为进行蜗杆传动的加工仿真、有限元分析等提供了必要的条件。 0 引言

在CAD/CAM系统中,实体模型可表示实体的几何特性和物理特性,可为NC编程、有限元分析、虚拟装配等工程应用提供所需要的各种信息,同时参数化建模或参数化设计是虚拟设计的一个发展方向,因此精确的三维实体造型是进行以上研究的基础,对探讨机械产品零部件的参数化虚拟造型具有十分重要的意义。

蜗杆传动用于传递空间垂直交错轴之间的回转运动,由于它具有传动比大、结构紧凑、工作平稳、无噪声、冲击振动小等优点,而广泛应用于各类机床、冶金、矿山及起重设备等的传动系统中。但由于蜗杆传动中蜗轮、蜗杆的形状较为复杂,应用低档CAD系统进行造型具有一定的难度,目前对蜗杆传动的蜗轮三维实体造型设计的研究较为少见。为此,本文运用逆向虚拟造型设计的方法,在SolidWorks软件环境下,应用Visual Basic 6.0开发了蜗杆传动三维实体参数化虚拟造型设计系统。应用该系统对蜗杆、蜗轮进行三维实体造型,它可为传动的虚拟设计提供精确的实体模型。

1 圆柱蜗杆传动三维实体造型

1.1 圆柱蜗杆传动的主要参数及几何计算分析

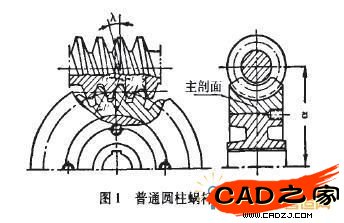

本文以圆柱蜗杆传动中最常用的阿基米德蜗杆传动的蜗轮三维造型为例进行讨论。如图1所示,普通圆柱蜗杆传动在主剖面(中间平面)上,蜗杆齿廓为直线,蜗轮齿廓曲线为渐开线,蜗杆与蜗轮的啮合关系相当于直齿齿条与渐开线齿轮的啮合关系。故在设计蜗杆传动时,均取主剖面上的参数(如模数、压力角等)和尺寸(如齿顶圆、分度圆等)为基准,并沿用齿轮传动的计算关系;蜗杆与蜗轮啮合时,在中间平面上,蜗杆的轴面模数、压力角应与蜗轮的端面模数、压力角相等,并把中间平面上的模数和压力角同时规定为标准值。在进行圆柱蜗杆传动设计时,需要确定的主要参数包括模数m、压力角a、蜗杆头数z1、蜗轮齿数z2以及蜗杆直径系数q等。圆柱蜗杆传动的基本几何尺寸见图2。

1.2蜗轮的基本齿廓

蜗轮齿形生成是蜗轮三维实体造型的关键和核心。对于普通圆柱蜗杆传动,在其中间平面上,蜗轮基本齿廓与渐开线齿轮轮齿的基本齿廓基本相同,只是顶隙C=0.2 m,齿根圆角半径pf=0.3 m,为此可建立与渐开线齿轮相同的齿廓曲线方程。很多文献已对渐开线齿轮的齿廓曲线方程进行了推导,此处不再赘述。为了实现蜗轮三维实体的精确造型,需先根据齿廓曲线方程对齿形曲线进行求解,并在中间平面上生成,然后以中间平面为起点,选择"凸台.扫描"命令,沿螺旋线分别向左、右扫描生成蜗轮的一个轮齿。

1.3蜗轮三维实体造型步骤

基于上述分析,可确定出在圆柱蜗杆传动中蜗轮三维实体造型的主要步骤如下:

(1)在前视面上通过坐标原点按照计算确定蜗杆传动中心距a、蜗轮宽度B、蜗轮齿顶圆弧半径R:,绘制草图和通过坐标原点绘制中心线,宽度B对称于坐标原点。

(2)选择凸台旋转命令旋转得到蜗轮坯实体。

(3)选择前视面通过原齿顶圆弧半径R:的圆心绘制蜗杆的分度圆直径d.。由蜗杆螺旋线升角等于入、蜗杆的分度圆直径d。,按照t=пd1tgλ计算螺距t,选择插入螺旋线/涡状线,设置定义方式为螺距和圈数,螺距输人计算螺距t、圈数输入0.25,角度设置为2700。

(4)选择右视面由程序调入蜗轮的标准模数m、压力角a、齿数z2、齿顶高系数ha*计算绘制的蜗轮主剖面齿形,并使齿形分度圆上的对称点与右视面上的螺旋线起始点重合。

(5)选择凸台-扫描命令,以形成蜗轮的左半部分齿形。

(6)重复步骤3在螺旋线对话框中设置方向为"反向"、"逆时针旋转",其它同步骤3。

(7)重复步骤4形成蜗轮的右半部分齿形。

(8)选择实体圆周阵列命令,以蜗轮齿数为阵列,生成全部轮齿。

(9)切除蜗轮宽度两端面以外的齿形。

(10)选择前视面通过原齿顶圆弧半径R:的圆心、以(R2+m*c)为半径绘制蜗轮的齿根圆弧的圆,通过圆的圆心对称绘制包角21线相交于圆弧,如图2所示。

(11)选择旋转切除命令切去多余齿形和得到蜗轮端面倒角,完成蜗轮齿圈部分的实体造型。

2 圆柱蜗杆传动的参数化造型系统开发

现代设计系统的一个主要要求在于辅助设计变量和已有设计的可再使用性,为此在许多设计任务中要有目的地采用参数化建模,以使设计适应新的要求,面向工程应用。参数化三维实体造型设计是以变量几何和生成历程树为基础,以尺寸驱动为特征的一种三维造型方法。其基本过程可描述为:首先利用草图功能勾画零件基本形状,然后根据设计要求标注必要的尺寸,最后修改尺寸值以驱动模型变化,动态地修改产品几何模型,快速生成新的三维实体模型。

2.1 SolidWorks的二次开发的方法简介

SolidWorks是基于Windows平台的三维设计软件,由于其具有一些独特的优点而成为当前微机平台上的主流三维设计软件。SolidWorks通过OLE技术为用户提供了强大的二次开发接口,凡支持OLE编程的开发工具,如Visual C++、Visual Basic、Delphi等均可用于SolidWorks的二次开发。用户通过在客户应用程序中对SolidWorks提供的OLE对象及其方法和属性的操作,就可在自己开发的应用软件中实现诸如创建直线、构造实体、检查曲面表面参数等所有的SolidWorks软件的功能。

宏记录是所有三维CAD软件普遍具有的功能。宏是从软件内部编程角度操作其对象的方式,它是一段定义好的操作,或是一批指令的集合,或是一段程序代码。经过宏记录得到的宏文件通过编译可被其他语言如Visual C++、Visual Basic调用。目前常采用通过修改CAD软件宏记录生成的宏文件来加速CAD软件的二次开发,即所谓的逆向虚拟造型设计。逆向虚拟造型设计是指设计者运用CAD软件设计出零件三维初始实体,标注必要的关键常数,用宏记录自动把生成零件三维实体的全过程记录到宏文件中,再通过编译、修改和简化宏文件得到生成零件三维实体的应用程序,通过运行此应用程序便可生成零件三维实体。最后,把零件三维实体的关键常数用变量来代替,即得到零件三维实体参数化虚拟造型设计的应用程序,由此可对三维实体进行参数化虚拟造型设计。

2.2系统框架设计

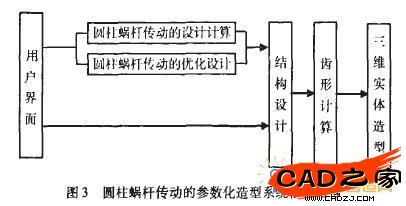

圆柱蜗杆传动的参数化造型系统框架结构如图3所示。本系统根据不同用户需要以三种方式进入SolidWorks软件,实现圆柱蜗杆传动的自动造型设计。

结构计算模块主要功能在于通过接收用户输入的圆柱蜗杆传动的基本参数或设计计算,优化设计所得到的圆柱蜗杆传动的基本参数,计算圆柱蜗杆传动的基本几何尺寸。齿形计算模块主要完成圆柱蜗杆传动的蜗轮、蜗杆的齿形,通过计算得到中间平面上的齿廓参数,为实体造型准备所需的数据。

实体造型模块主要完成与SolidWorks的通讯和蜗轮、蜗杆的三维实体造型。该模块利用宏记录命令,将蜗轮三维实体造型的全过程记录到宏文件中,通过编译、修改和简化宏文件,并用变量来代替关键常数,得到零件三维实体参数化虚拟造型设计的应用程序。将该应用程序放到"实体造型"按钮下,程序运行时,点击该按钮,即可根据蜗杆传动的基本参数生成蜗轮的三维实体模型。

3 系统运行结果

应用前述原理和方法,在SolidWorks软件环境下,应用Visual Basic6.0开发出蜗杆传动三维实体参数化虚拟造型设计系统。这里以用户直接输入的圆柱蜗杆传动的基本参数方式进行蜗轮三维参数化实体造型。参数输入对话框及生成的蜗轮三维实体模型如图4所示。

4 结论

本文在分析圆柱蜗杆传动中蜗轮主剖面齿廓曲线形状的基础上,讨论了在SolidWorks软件中蜗轮三维实体造型的主要步骤,并根据SolidWorks软件的常用二次开发方法,用Visual Basic6.0开发出圆柱蜗杆传动三维实体参数化虚拟造型设计系统。该系统的开发具有操作方便、使用简单、生成模型快和准确的特点,为圆柱蜗杆传动的CAE/CAM系统计算机辅助工艺、加工仿真、运动分析和动态特性分析、有限元分析等提供精确的三维实体模型。