本文探讨研究了ZYB600F型液压静力压桩机悬臂强度分析方法等内容。

0引言

液压静力压桩机是实施静力压桩工法的关键施工设备。这种设备施工时具有无震动、无噪声、无油污飞溅、施工质量好、使用费用低、工作效率高、压桩速度快、操作者劳动强度低等特点,是环保型桩工机械。正因为液压静力压桩机具有以上特点,所以在现代建筑基础施工领域中得到了广泛的应用。但由于液压静力压桩机的工作条件不好,工况复杂,致使压桩机的悬臂在工作中易发生严重变形或开裂,从而降低其使用寿命或因不能满足工程施工的要求而影响施工。

液压静力压桩机悬臂结构的设计,大多是利用材料力学知识来进行强度分析,往往注重宏观结构和制造工艺等方面的要求,而忽略了其微观特征。有限元分析方法是用有限个单元将连续体离散化,通过对有限个单元作分片插值求解各种力学、物理问题的一种数值分析方法。有限元法把连续体离散成有限个单元,每个单元的场函数是只包含有限个待定节点参量的简单场函数,这些单元场函数的集合就能近似代表整个连续体的场函数。根据能量方程或加权残量方程可建立有限个待定参量的代数方程组,求解此离散方程组就得到有限元法的数值解门。故本文利用有限元分析方法,在短船悬空、长船着地支撑时一对角线上的两个支腿油缸支撑,另一对角线上的两个支腿油缸悬空这一最不利工况下,对液压静力压桩机悬臂进行静态分析,阐述液压静力压桩机悬臂受力特征,分析悬臂变形或开裂的原因,探讨悬臂的结构优化途径

1 ZYB600F型液压静力压桩机基本结构

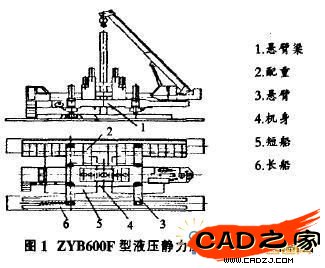

ZYB600F型液压静力压桩机的基本结构如图1所示,主要由悬臂梁、配重、悬臂、机身、短船和长船等组成。

2悬臂受力分析及强度校核

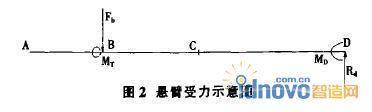

液压静力压桩机在实际工作中,因地质条件和路面情况等因素的不同,在短船悬空、长船着地支撑时,可能出现一对角线上的两个支腿油缸支撑,另一对角线上的两个支腿油缸悬空的情况。由材料力学中的相关知识可知,在这种工况下,悬空的悬臂可简化为一悬臂梁.其受力情况如图2所示。

图中:A-悬臂的外端点;B-横梁与悬臂接触的几何中心;Fb横梁和配重在悬臂上的压力;C-支腿油缸的支撑点;Fc-支腿油缸的支撑反力;D-悬臂与机身的连接点,解除该点的约束,可用机身连接点对悬臂的约束反力Rd和Ma来代替;Mr-横梁及配重对该悬臂产生的扭矩。

根据液压静力压桩机设计的资料及工作要求,现已知横梁质量mhl=8t,机身质量mjs=80t,长船质量mcc=20t ,短船质量mdc=24t,配重mpx=240t。我们利用材料力学知识对悬臂进行分析与计算,可得:Rd=Fb=6.4*105(N);MD ≈154*107(Nmm);MT207.4*107 (Nmm)。

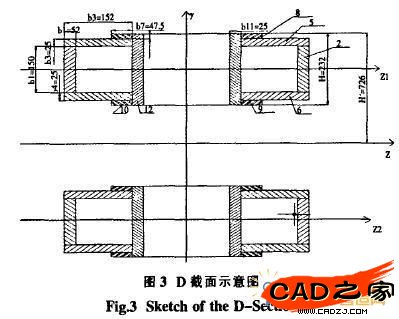

根据受力特点和力学原理分析,可知其危险截面可能在D处.而D截面的结构尺寸及形状如图3所示。

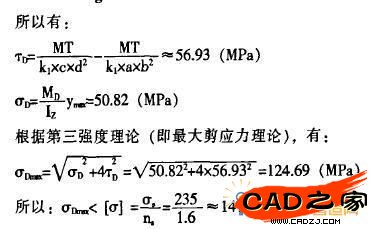

因此,在此工况下D截面处的正应力小于许用值,因此是安全的。

3有限元分析

3.1建立实体模型

利用SolidWorks 建立悬臂和机身连接的实体模型,如图4所示。根据研究问题的性质,在建立实体模型的过程中,对一些非接触配合的凸台进行了省略,悬臂端面的限位条也省略,机身用一框架结构代替,省略了长船和短船,4个支腿着地时,支腿球头以一球面约束进行模拟。

3.2建立有限元分析模型

(1)利用Cosmos有限元分析软件,对实体模型用标准网格器按实体网格类型4Point形式划分网格。

(2)定义材料为普通碳素结构钢Q235(密度为kg/m3,弹性模量为Mpa,泊松比为0.3)。

(3)施加载荷与约束,根据设计资料,已知单根配重横梁重4t,单边配重的重量为24Ot,根据工作需要,均以面力方式施加到机身和悬臂上,如图5所示。

关于约束.一方面是对于支腿的约束.在此工况下,支腿在X, Y, Z三个方向上的移动应予以限制,而转动不必限制,因此,支腿可用径向力加以约束,如图6所示;另一方面是悬臂旋转座与机身接触处的约束,以及悬臂的销轴与机身接触处的约束,对于这一问题,应用相触面组进行处理,即定义源与目标实体之间的相触面。根据它们的实际接触情况,在此应用无穿透型接触面组,此接触类型可防止源与目标实体之间产生干涉,但允许源与目标实体之间形成缝隙。

(4)计算求解。利用Direct sparse解算器进行求解,得到最大应力为:σmax=172.3MPa。

3.3分析与比较

本工况下与其它工况相比较,由于横梁及配重对悬空的悬臂产生了较大的扭矩Mr,从而恶化了该悬臂的的受力情况。作者认为主要是以下两个方面的原因:①材料力学计算中,把机身与悬臂机构当成一个整体,忽略了它们之间的联接,这样,计算中的受力情况与实际受力情况是不完全一致的;②应用材料力学知识计算时,没有考虑悬臂的应力集中问题。而实际结构中,悬臂旋转座与机身上平面相接触的水平面与垂直部分的相交处,形成了一个直角,因此,在此处产生力集中,形成一最大应力集中区域。

4结论

(1)利用CosMos有限元分析时,悬臂产生变形与实际变形情况完全一致;产生裂纹或发生开裂的情形与实际情况也相同,这说明利用有限元分析的结果与实际情况是相符合的。

(2)利用有限元分析时,能够明确标示出构件受力最大的区域或应力集中的区域;同时,通过上述分析,找到了悬臂产生严重变形或开裂的主要原因,这为悬臂的结构优化指明了方向。