本文介绍了悬臂式掘进机后支撑的ProE虚拟装配设计相关内容。

虚拟装配的主要目的是根据产品结构图和装配顺序实施对装配结构的分析和评价。在虚拟装配阶段可对设计提出修改建议,进行零件结构的优化,以便于加工及装配,减少加工和装配的时间。对提高产品设计质量,缩短产品设计周期,降低产品设计成本有重要的意义。

1 基于Pro/E自顶向下的设计方法

Top-down设计是自顶向下设计的简称,其含义是先确定总体思路、设计总体布局,然后设计零件和子组件,从而完成一个完整的设计。自顶向下设计从一个系统的角度,计划所有的设计过程,建立整个系统或设计与组件和次组件系统之间的关系。在Pro/E中用户获得设计意图的自顶向下设计方法有:

(1)布局(Layout)-定义设计产品最主要的参数和尺寸及其相互之间的关系。

(2)骨架(Skeleton)-定义设计产品最主要的空间位置是对layouts定义思路的3D细化。

(3)Pacl扩定义设计产品的组成结构,将零部件粗略定位在装配中。

(4)Publish Geometry-提取设计产品的重要原则和设计数据,将其传递到整个产品设计中。

(5)复制几何实体(Copy Geometry)-提取和接受设计产品的重要数据。

(6)关系(Relations)-设定各尺寸、各参数间的关系。

2 后支撑的功能与结构分析

掘进机属长臂类的机器,较长的截割臂在截割作业时,产生很大的截割力,此时行走履带所受的外力比正常行走时将显著增加,改变了正常行走时履带与地面合理接地比压的分布状态,形成整机的不稳定,甚至产生剧烈振动和倾翻。而后支撑的后部撑压在地面上,可以增加机器的接地长度,以防止和缓解履带的接地比压偏移,进而增加整机的稳定性。主要由支架、支撑腿、支架与二运部连接架、二运部回转台、销轴和衬套等组成。

3 利用top-down设计后支撑

(1)草图设计

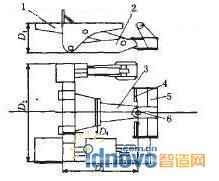

草图即布局,是Pro/Engineer所提供的一个单独模块,其作用是可以通过简单的线条和符号来描绘产品的大概轮廓,布局的核心就是定义产品的主要参数和主要尺寸。而它在整个装配中的作用就体现在:通过声明(Declare)建立各个零部件之间的关系,从而实现各个零部件之间自动装配的目的,有利于设计过程中对整个产品的控制。图l给出了利用Pro/E软件对后支撑做出的总成布局图,即顶级布局模型houzhichengbuju.lay。

图1中设置的尺寸是全局关键几何参数,其具体说明见表1。

图1 后支撑总体布局图

1 支架;2 支承腿;3 连接架;4 二运连接销;5 二运回转台;6 销轴

表1 后支撑关键几何参数

(2)建立骨架模型

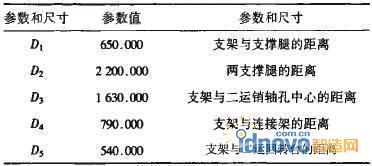

对于一个产品来说,骨架就是产品装配的构架,产品的装配应该按照骨架模型装配。有了骨架,产品的结构、大小和尺寸就由骨架确定了,此时在骨架上装上各个零部件,装配也就完成了。可以把骨架文件理解为3D化的布局Layout文件,它同样是一个设计思路和参考标准,骨架是一些立体化的、有位置、有尺寸的点、线、面,这些点、线、面就像布局中的平面轴线一样为装配提供依据和基准。在产品的自顶向下设计中,主设计首先完成布局的设计,通过点线面包含了产品的主要形状、位置等信息,然后把整个项目分给多个子项目,随同骨架模型一同分给不同的小组和个人,子项目再以骨架为参考,骨架改变后,子项目自动改变。如图2所示,为后支撑的骨架模型。

图2 后支撑骨架模型

(3)连接设计信息

连接设计信息是自顶向下设计的关键点,通过布局或骨架的方式,把设计信息传递到各个零部件中,以达到对装配件控制的目的。在自顶向下设计中,可以通过布局和骨架向各个零部件传递设计信息。

通过布局向零部件中分配信息,需要在零部件中声明,把零部件的各种信息声明到布局中去,所声明的参数必须与布局中的参数一致。当作完声明之后,在打开零部件的参数窗口中,就会发现参数窗口中多了布局中的参数值。

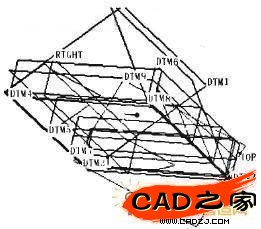

骨架的信息传递就是映射几何特征,即(Geometry的传递,它是通过Publish Geometry和Copy GeometrY实现的。通过复制点、曲面和表面几何和特征作为参考基准,再建立新的几何特征。通过复制过来的这些点、曲面和表面作为参照,从而保证建立的零件具有复制元件的几何特征。Geometry传递的是比较具体的形状和数据,如点的位置、曲线和曲面的形状等,这些形状和数据主要用于零件特征的建立。图为后支撑的总成模型。

图3 掘进机后支撑总成模型

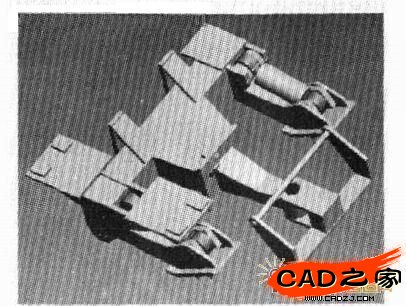

4 基于总成模型的干涉检测

产品装配设计的干涉检测目标是:提高装配效率和装配质量,降低装配成本。其具体目标为在功能确定的条件下,产品零部件数量尽量少,易于装卸,具有最优的零部件定位方案和最少的装配调整操作。进行干涉检测主要是对装配关系进行检测,在Pro/E中,全局干涉检测的操作步骤为:分析一模型分析一全局干涉。进而观察计算结果,若存在干涉,则需要回头修改布局或骨架以求最终的无干涉。本论文中的总成模型经全局干涉检测后,并无干涉存在,证明各个零件在各方向上相对距离合理,满足虚拟装配的要求。

5 结语

综上所述,基于Top-Down思想的参数化设计方法的优点是很明显的,由于整个设计过程是从顶层开始的,从一开始就控制着产品的整体设计目标和性能状况。结合各方面因素,不断调整设计方案,实现设计优化,如在方案设计阶段就可以对产品骨架模型进行运动分析,对关键零件进行刚度、强度校核。随着设计层次的逐渐下行,顶层的参数逐步得到印证,结构不断细化,并根据需要加以调整,从而保证了设计结果的准确性,同时缩短了设计周期。这种设计方法对于规模越大、产品结构越复杂的企业,效果就越明显。

参考文献:

[1]康兰.基于参数化技术的自顶向下装配建模研究[J].机械设计与研究,2006,22(3):75-77.

[2]李程,徐大奇,谢辉.自顶向下的变压器Pro/E三维参数化设计[J].变压器,2007,44(10):16-19.

[3]张帆,张有良.面向自顶向下设计的装配模型研究[J].机械科学与技术,2004,23(12):1407-1409.

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF