本文探讨研究了对设计平行分度凸轮机构的专家系统的开发和运动仿真相关内容。

本文所述的该系统给出了界面友好的参数输入对话框,能够完成机构参数的自动综合和凸轮轮廓的自动生成,实现了直接在Pro/E环境下进行仿真。

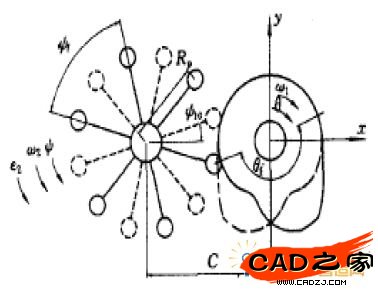

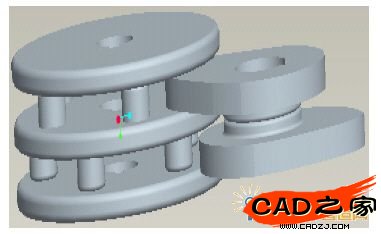

平行分度凸轮机构是一种较为复杂的平面共轭凸轮机构,其运动过程如图1所示。该机构可将凸轮轴的连续转动转换为输出轴的间歇转动或移动。由于该机构与棘轮、槽轮等传统间歇机构相比,具有高转速与高分度精度等优点,目前被广泛应用于各类自动化机械产品中。

图1 平行分度凸轮机构运动简图

分度凸轮机构是靠其工作轮廓曲线来实现预定的分度盘分度转动,其轮廓是根据最佳的运动规律包络而成,通常是由大量的离散点经过处理而形成的直纹曲面。如果能够在加工前,基于三维虚拟设计环境将平行分度凸轮机构的三维实体直观地绘制出来,实现平行分度凸轮机构的三维参数化设计与运动仿真,将能帮助设计者及时地发现由于压力角过大而产生的转动困难、曲率半径过小而产生的运动失真和加工时产生冗切等问题,以便及时进行修改,提高设计质量,缩短产品的开发周期。对于平行分度凸轮的三维设计与仿真,目前只有基于VC++6.0调用OpenGL函数开发的设计与仿真系统,但是用这种系统要实现仿真需要编制大量的程序来实现。而对于通用的3D设计软件,如Solidworks、Pro/ENGINEER和CATIA等,由于分度凸轮廓面的特殊性均不能直接满足设计要求。为了能够利用Pro/ENGINEER自带的仿真功能以及后续的数控加工功能,本文提出一种在AutoCAD环境下开发的生成

凸轮二维廓面的系统,然后调入Pro/ENGINEER环境生成凸轮的三维实体,与在Pro/ENGINEER环境下生成的转盘进行装配与仿真,还可以在此基础上利用Pro/ENGINEER自带的数控加工功能,生成凸轮的数控加工代码。

一、平行分度凸轮设计专家系统的结构

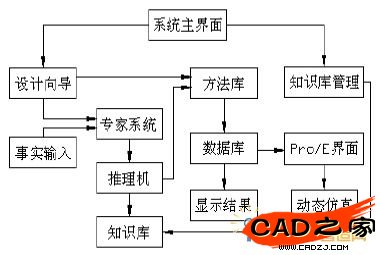

本专家系统主要由知识库、推理机、综合数据库、方法库和知识库管理系统组成。系统结构如图2所示。

系统采用目前流行的向导对话框进行参数的输入,从而简化了设计的任务,使用户能够很快地使用本专家系统。当用专家系统进行设计时,系统会根据用户输入的事实运用推理机在知识库中寻找相匹配的规则,之后在方法库中调用相应的方法进行设计。

图2 平行分度凸轮机构专家系统结构框图

二、计算和绘制凸轮轮廓曲线

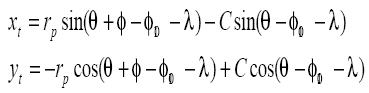

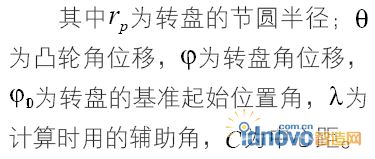

在平行分度凸轮设计系统中,理论轮廓线、压力角和实际廓线按以下公式设计。

1.凸轮理论工作廓面方程为:

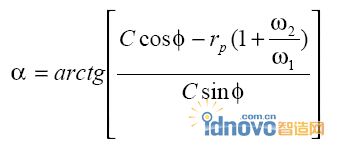

2.凸轮的压力角为:

转盘分度期的角速度。

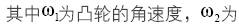

3.凸轮实际工作廓面方程为:

根据上述公式分别计算出与前排第一个和第三个滚子接触的凸轮廓线,采用这两条曲线中向径较短的部分,该部分即为凸轮分度期的廓线,其余为停歇期廓线,用相切的圆弧来封闭即可。计算并绘制凸轮廓线的方法均是在“确定”按钮的单击事件里实现。相关代码如下所示:

Private Sub cmdOk_Click()

……

计算并绘制凸轮廓线

……

End Sub

三、专家系统的设计与实现

本系统对平行分度凸轮以及凸轮转盘分别设计了出直观的参数输入对话框,设计人员只要在该对话框中输入相应的参数即可设计出所要求的凸轮与转盘。

1.平行分度凸轮的对话框设计

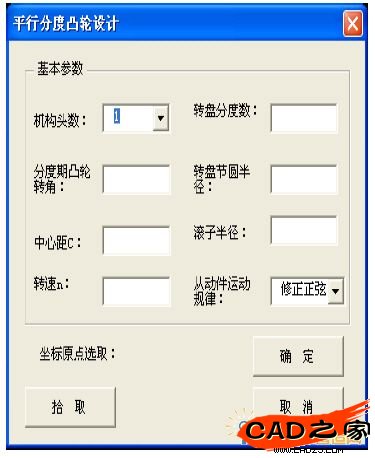

在经过了绘制了轮廓曲线之后,利用VBA语言对AutoCAD进行开发,编制出如图3所示的平行分度凸轮参数输入对话框,其中机构头数和从动件运动规律是通过下拉式组合框来选取的,其余参数通过在文本框输入数据来确定。

图3 凸轮参数输入对话框

2.转盘的对话框设计

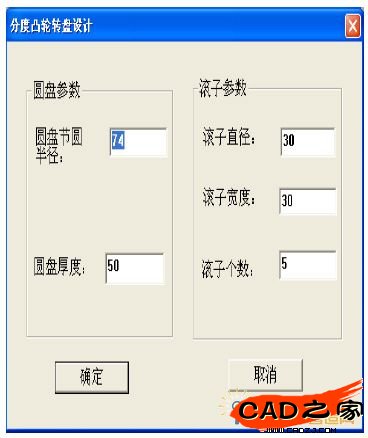

接下来利用VC语言对Pro/ENGINEER进行二次开发,编制出如图4所示的转盘参数输入对话框。

图4 转盘参数输入对话框

四、动态仿真的实现

本系统直接利用Pro/ENGINEER提供的机构仿真功能,而无需编写大量的源程序。在Pro/ENGINEER的装配模式下进行元件连接后,添加“驱动器”即可进行“运动分析”并创建运动记录,选择“结果回放”可以重新演示机械运动、检验干涉和定性分析从动运动特性等操作和分析。

五、设计实例

某平行分度凸轮机构,头数 1,分度数10 ,中心距C=160 ,动成角 ,转盘的运动规律选用修正正弦曲线。

,转盘的运动规律选用修正正弦曲线。

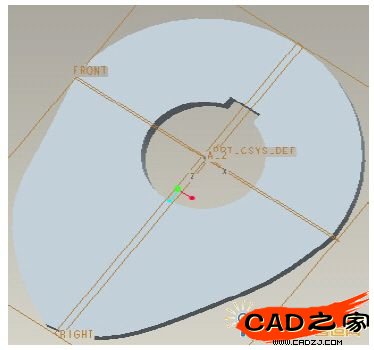

在平行分度凸轮设计的对话框中输入指定参数即可在AutoCAD环境下生成凸轮的二维廓线,将所生成的凸轮二维廓线保存为.dxf格式,然后在Pro/ENGINEER环境下新建一个Part模块,点击“插入→共享数据→自文件”打开所保存的.dxf文件,此时会出现一个信息窗口提示用户保存文件,用户可选择坐标系统或缺省,确定后即可将二维廓线调入Pro/ENGINEER环境生成三维模型,如图5所示。

图5 平行分度凸轮三维模型

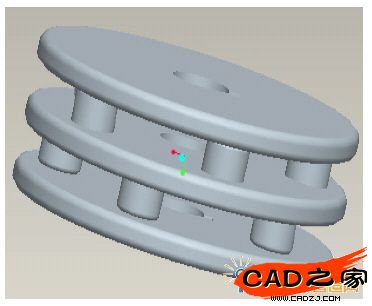

然后利用转盘设计对话框,输入指定的参数,生成的凸轮转盘如图6所示。

图6 平行分度凸轮转盘

最后在Pro/ENGINEER环境下完成装配和仿真,如图7所示。

图7 平行分度凸轮机构的仿真

六、结论

本文对二维及三维设计和访真软件进行了综合运用,开发了平行分度凸轮机构的设计与仿真系统。该机构能完成机构参数的自动综合和凸轮轮廓的自动生成,并且在Pro/ENGINEER环境下实现了运动仿真而无需编写大量的源程序。事实证明本系统能够验证机构设计方案的合理性和各构件在运动过程是否发生干涉,以便设计人员及时改正,提高了机构产品设计的效率和质量。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF