摇臂钻床适用于单件或批量生产带有多孔的大型零件的孔加工,是一般机械加工车间常用的机床。由于其原有控制系统采用继电器——接触器控制方式,电路接线复杂,触点多。经过长期使用后,各个地方的接线老化,造成故障率高,故障排查困难,常常影响企业的正常生产。由于PLC具有可靠性高,环境适应性强,使用方便,维护简单等优点。因此,利用PLC对摇臂钻床的继电器控制电路进行改造,有助于提高设备的可靠性、使用率。

1 Z3040X16型摇臂钻床的电气控制

(1)采用3台电机进行拖动,主电机M1(4.0kW),摇臂松夹电机(2.2 kW),摇臂上下电机(2.2 kW),3台电机均是小功率电机,均采用直接启动控制。

(2)控制电路中设有主电机启动/停止,此控制未进入PLC,直接采用的启动和停止按钮进行控制的,由于此电路中未有任何连锁控制,无需进入PLC中进行控制,既节约了I/O点,又减少了故障排查点。

(3)摇臂升/降动作按照“摇臂松开—升/降—摇臂夹紧”顺序进行,由摇臂松开行程开关SQ2与夹紧行程开关SQ3来控制。在摇臂夹紧前,由时间继电器KT1延时1~3s后再夹紧。

(4)立柱和主轴箱的放松、夹紧可以单独操作,也可以同时进行,由转换开关SA、松开按钮SB5和夹紧按钮SB6来控制。利用时间继电器KT2的断电延时断开触点、KT3的通电延时闭合触点,实现电磁铁YA1、YA2相对于液压泵电机接触器提前吸合、延时断开的控制。

(5)主电机M1和液压泵电机M3分别设有热继电器FR1、FR2作长期过载保护。

2 PLC选择

2.1 确定I/O点数

在改造中尽可能保留系统原有的控制功能,以便能达到摇臂钻最好的工作效果,发挥其最大的工作效率,根据原有的控制电路来计算I/O点数。其中:按钮6个(考虑节约点数,有两个未进入PLC),行程开关4个,即实际输入点数为8个;接触器5个(考虑节约点数,有一个未进入PLC),中间继电器1个,即实际输出点数为5个。

2.2 选择PLC机型

根据确定的I/O点数,选择德国西门子公司生产的S7-200系列产品。此PLC的型号为CPU222——6ES7 212-1BB23-0XB0,输入点数为8个,输出点数为6个,继电器输出,使用电源为85至264VAC(47至63Hz)。

3 I/O地址分配及接线图

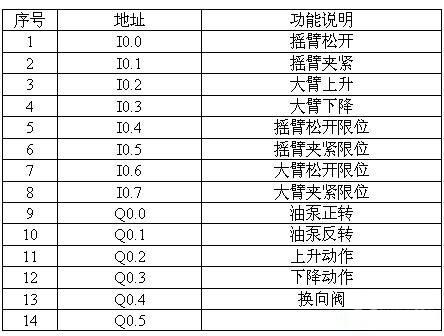

I/O分配表见表一。

根据表一设计I/O接线图,如图1。其中接触器和中间继电器的电压等级都进行了调整,都更换了新的电气元件,电压等级均为AC220V,电压等级统一,便于日常维护。

1 Z3040X16型摇臂钻床的电气控制

(1)采用3台电机进行拖动,主电机M1(4.0kW),摇臂松夹电机(2.2 kW),摇臂上下电机(2.2 kW),3台电机均是小功率电机,均采用直接启动控制。

(2)控制电路中设有主电机启动/停止,此控制未进入PLC,直接采用的启动和停止按钮进行控制的,由于此电路中未有任何连锁控制,无需进入PLC中进行控制,既节约了I/O点,又减少了故障排查点。

(3)摇臂升/降动作按照“摇臂松开—升/降—摇臂夹紧”顺序进行,由摇臂松开行程开关SQ2与夹紧行程开关SQ3来控制。在摇臂夹紧前,由时间继电器KT1延时1~3s后再夹紧。

(4)立柱和主轴箱的放松、夹紧可以单独操作,也可以同时进行,由转换开关SA、松开按钮SB5和夹紧按钮SB6来控制。利用时间继电器KT2的断电延时断开触点、KT3的通电延时闭合触点,实现电磁铁YA1、YA2相对于液压泵电机接触器提前吸合、延时断开的控制。

(5)主电机M1和液压泵电机M3分别设有热继电器FR1、FR2作长期过载保护。

2 PLC选择

2.1 确定I/O点数

在改造中尽可能保留系统原有的控制功能,以便能达到摇臂钻最好的工作效果,发挥其最大的工作效率,根据原有的控制电路来计算I/O点数。其中:按钮6个(考虑节约点数,有两个未进入PLC),行程开关4个,即实际输入点数为8个;接触器5个(考虑节约点数,有一个未进入PLC),中间继电器1个,即实际输出点数为5个。

2.2 选择PLC机型

根据确定的I/O点数,选择德国西门子公司生产的S7-200系列产品。此PLC的型号为CPU222——6ES7 212-1BB23-0XB0,输入点数为8个,输出点数为6个,继电器输出,使用电源为85至264VAC(47至63Hz)。

3 I/O地址分配及接线图

I/O分配表见表一。

表一 I/O分配表

根据表一设计I/O接线图,如图1。其中接触器和中间继电器的电压等级都进行了调整,都更换了新的电气元件,电压等级均为AC220V,电压等级统一,便于日常维护。

图1 I/O接线图

4 PLC程序设计

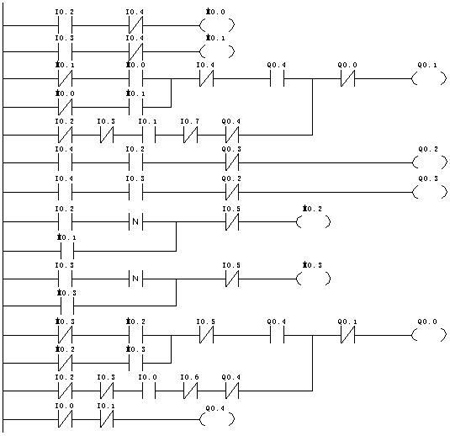

根据原有继电器控制电路,加以分析改进,但仍保持原有的控制功能,编制梯形图,如图2。

图2 梯形图

5 改造中必须要注意的几个问题

(1)选择PLC机型时,要考虑低价格,高性能。

(2)原有继电器控制电路比较复杂,如线路老化后,故障点太多,不便查询,而利用PLC控制时,不但大大提高了摇臂钻床电气控制系统的可靠性和抗干扰能力,而且大大简化和减少了维修维护的工作量,使用效果良好。#p#分页标题#e#

6 结束语

标牌制作 利用PLC对摇臂钻床控制系统进行改造后,大大简化了控制线路,维护起来十分方便,而且降低了设备运行的故障率,大大提高了设备运行的稳定性及使用率。我厂的电气维护人员尝到了甜头,要不以前一提到维修摇臂钻床,就是一头污水,无从下手,自从改造完成后,再也没遇到此类问题,摇臂钻床再也没出现过影响生产、停滞状态的情况。建议摇臂钻床的生产厂商,也应该一改往常的设计思路,避免以后在生产过程中出现类似的问题。

相关文章

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-24精通AutoCAD 2013电气设计 [李波 主编] 2013年PDF下载

- 2021-08-23零基础学AutoCAD 2012电气制图工程应用 [张立富,陈刚,彭

- 2021-08-23轻松学AutoCAD 2015电气工程制图升级版 [李波 编著] 2

- 2021-08-20AutoCAD 2012电气设计中文版 [梁玲 编著] 2012年PDF下

- 2021-08-16详解AutoCAD 2012电气设计 [李瑞,胡仁喜 编著] 2012年P

- 2021-08-16详解AutoCAD 2014电气设计 [赵月飞,闫聪聪 编著] 2014

- 2021-08-12AutoCAD 2012电气设计中文版 [梁玲 编著] 2012年PDF下

- 2021-08-10中文版AutoCAD 2013电气设计 [张涛,刘晶晶 编著] 2013

- 2021-08-08中文版AutoCAD 2014电气设计 [高淑娟 编著] 2014年PDF