1 引言

2 高质量金刚石厚膜的制备

- 试验方法及条件

- 采用乙炔—氧气燃烧火焰(燃焰法)沉积金刚石厚膜,试验装置见图1。乙炔、氧气的流量由转子流量计控制。测温热电偶置于基片表面下1mm处。基片材料采用钨片。为增加金刚石的成核密度,用粒度5µm的金刚石微粉与煤油的混合物研磨基片表面。沉积前用丙酮及酒精清洗基片表面。试验条件:氧气流量Q=2~3l/min;氧气—乙炔流量配比Rf=0.9~1.0;火焰锥顶到基片距离D=1~1.5mm;测量温度T=600~950℃。

- 沉积温度对厚膜质量的影响

- 沉积温度对金刚石晶粒生长行为的影响见图2。当温度为600~750℃时,金刚石厚膜的生长表面主要由呈(1 1 1)面的晶粒组成,晶粒大小均匀,沿厚膜生长方向呈柱状生长,晶粒之间结合紧密,厚膜组织致密。当温度为800~950℃时,金刚石膜在生长初期形成厚度约20~30µm的致密连续膜。随后个别晶粒生长速度加快,抑制周围晶粒的生长,过快生长的晶粒表面呈(1 0 0)面,且平行于基片表面,晶粒之间缝隙较大,不能形成致密的连续膜。

Rf=1.0;t=600~750℃ Rf=1.0;t=800~950℃

图2 沉积温度对金刚石晶粒生长行为的影响

Rf=0.90;t=600~700℃

Rf=0.95;t=600~750℃ Rf=1.0;t=600~750℃

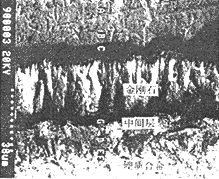

图3 Rf对金刚石晶粒生长行为的影响 - 沉积温度对金刚石晶粒生长行为的影响见图2。当温度为600~750℃时,金刚石厚膜的生长表面主要由呈(1 1 1)面的晶粒组成,晶粒大小均匀,沿厚膜生长方向呈柱状生长,晶粒之间结合紧密,厚膜组织致密。当温度为800~950℃时,金刚石膜在生长初期形成厚度约20~30µm的致密连续膜。随后个别晶粒生长速度加快,抑制周围晶粒的生长,过快生长的晶粒表面呈(1 0 0)面,且平行于基片表面,晶粒之间缝隙较大,不能形成致密的连续膜。

- 氧气—乙炔流量配比Rf对厚膜质量的影响

- 图3所示为在不同Rf条件下金刚石厚膜生长表面的SEM照片。当Rf=1.0时,反应气体中H、O、OH的浓度较大,增强了对非金刚石碳的刻蚀,提高了金刚石膜的纯度,晶粒表面主要呈(1 1 1)面,晶粒间结合紧密;当Rf=0.95时,金刚石沿各晶向生长速度相差较大,晶粒呈不规则形状,二次成核密度增加;当Rf=0.90时,金刚石厚膜由菜花状聚晶金刚石粒组成,金刚石膜中非金刚石碳成份增加,膜的纯度下降。

3 金刚石厚膜焊接刀具制造技术

- 金刚石厚膜的激光切割

- 由于金刚石厚膜硬度高、耐磨性好、不导电,所以常规的机械加工、线切割、超声波加工等方法不适合金刚石厚膜的切割加工。通常采用激光切割方法进行切割加工。

- 本文采用LJ-200型连续激光机对厚度为0.35mm的金刚石厚膜进行切割加工。当激光功率为150W,切割速度为3mm/s时,可一次切透厚膜,切口表面平整,切缝宽度为0.35mm,厚膜没有出现裂纹等缺陷。图4为金刚石厚膜断口的SEM照片。#p#分页标题#e#

- 金刚石厚膜的焊接与刃磨

- 金刚石与一般金属及其合金之间具有很高的界面能,致使金刚石不能被一般低熔点合金所浸润,可焊性差。本文采用向金刚石膜与刀体材料之间添加Ti和Ag-Cu合金,通过钎焊与扩散焊相结合的方法,借助填充材料的熔化和向基体扩散使金刚石膜与刀体之间形成牢固的连接。焊接条件:真空度B=2.5×10-3Pa,加热温度t=880℃,升、降温速度v=30℃/min,保温时间T=30min,压力p=10HPa。

图4 厚膜断口的SEM照片

图5 垂直于界面的微观形貌(SEM)

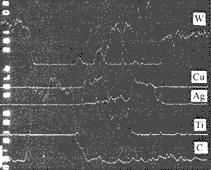

图6 界面区各元素的线扫描(EPMA)表1 能谱分析(EDS)界面区成份分布 (wt%) 元素 G点 D点 E点 F点 Ti 97.5 80.2 43.7 22.6 Cu 1.8 7.1 41.0 17.8 Ag 0.2 2.33 9.32 16.6 W 38.4 Co 4.6表2 刀具角度及切削用量 前角 主偏角 副偏角 后角 工件直径

mm 主轴转速

r/min 背吃刀量

mm 进给量

mm/r 0° 45° 45° 8° 200 910 3 0.12- 借助能谱仪(EDS)及电子探针(EPMA)对接头区垂直于界面方向的截面(见图5)进行了定点成份能谱分析和线扫描。表1为界面区能谱分析成份分布的结果(其中的G、D、E、F各点见图5)。由表可知,Ti、Cu、Ag元素都具有明显的浓度梯度,其中靠近金刚石处Ti元素有较高的浓度分布。图6为连接区成份分布的线扫描照片。由图可见,C、Ti两种元素在界面处的浓度梯度均呈缓慢的过渡趋势,说明两者之间存在着明显的跨界面扩散现象,其扩散深度约为4µm,且Ti元素在金刚石界面处的浓度明显提高,这一结果与EDS分析结果一致。由此可认为C和Ti元素之间完全可能形成碳化物(TiC),TiC的存在使两者之间达到了冶金连接。 #p#分页标题#e#

- 本文采用铜基金刚石砂轮粗磨、铸铁盘和金刚石微粉精研的方法刃磨厚膜刀具。初步研究结果表明,金刚石膜的磨损主要由机械磨料磨损和晶粒脱落两种形式构成,磨损机理尚待进一步研究。

- 本试验利用该工艺制作的厚膜刀具切削YL-12。干切削1小时后,厚膜未脱落,可充分满足切削加工要求。刀具角度及切削参数见表2。

- 由于金刚石厚膜硬度高、耐磨性好、不导电,所以常规的机械加工、线切割、超声波加工等方法不适合金刚石厚膜的切割加工。通常采用激光切割方法进行切割加工。

4 结论

- 当沉积温度为600~750℃,Rf=0.95~1.0时,利用燃焰法可沉积出致密的高质量金刚石厚膜。

- 利用激光切割金刚石厚膜,切割效率高,切缝窄,厚膜没有出现裂纹等缺陷。

- 采用Ti及Ag-Cu合金做中间层,利用真空钎焊和扩散焊工艺,可获得较高的焊接强度,可满足切削刀具的要求。

- 金刚石厚膜的磨损形式以磨料磨损及晶粒脱落为主。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-08-28计算机辅助设计与制造 21世纪全国应用型本科大机械系

- 2021-08-28计算机辅助设计与制造(CAD∕CAM)PDF下载

- 2021-08-27计算机辅助设计与制造 21世纪全国应用型本科大机械系

- 2021-08-27计算机辅助设计与制造(CAD∕CAM)PDF下载

- 2021-08-19清华社“视频大讲堂”大系AutoCAD 2012中文版机械设计

- 2021-07-16AutoCAD R13实用技术PDF下载

- 2021-07-12Maya 节点技术教程 王澄宇编著PDF下载

- 2021-06-02AutoCAD建筑制图技术与项目实践PDF下载