虚拟与真实的无缝连接实现精确的加工模拟,提高一次性加工成功率

随着制造业的日趋成熟,数控加工技术的不断普及和深化,CAM加工编程技术和CNC生产制造系统这两个个体已经不是制造业者最关心的热点。如何优化加工方法,提高生产力,降低成本,掌控制造的每个细节逐渐成为了大家讨论的焦点。在今年机床展上,西门子展示了其通过整合其数控加工程序编制系统NX CAM和机床CN控制系统Sinumerik 840D,实现了CAM和CNC的集成,将制造规划的虚拟环境与零件加工的现实世界精确地连接起来。

机械零部件的制造主要分为两个部分,即运用CAM技术支持的完成零部件制造规划的虚拟环节,和CNC系统控制的实际生产阶段。当前,CAM已经拥有了强大的技术功能,这在建模、装配和工程图纸等方面都有着卓越的表现,能够提供高度集成的设计和数据编程的能力。CNC系统也可以灵活的控制生产环节各类设备的运行工作。

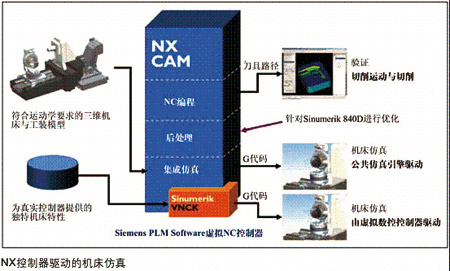

西门子产品管理软件公司大中华区高级技术顾问张振亚先生介绍说:“一般来讲,自动编程是在计算机里完成的,我们把它称之为虚拟环境。而CNC是需要机床参与的现实环境或者是物理环境。这两个环境本身是独立的,但是这种独立性会给制造过程带来很多不便之处。由于CAM的NC代码是需要由硬件设备、机床、控制系统来承接,它们之间的关系是无法割断的。这两个环节的剥离直接导致了系统、工艺和数据不能够衔接。” 一般情况下都是用户自己,以人为的方式把CAM和CNC连接起来。但是,这种方法会有一些弊端同时存在于两个环境当中。用户不能确定在NC环节中所提供的代码是否优化,程序如果有误,会直接影响CNC系统的读取。通过CAM程序产生的NC代码用于CNC实现,它的效率是不是达到最高?等等因素都会影响到我们所追求的目标。如何才能把这两个看似独立又紧密联系的环境优化地联结在一起,实现零件加工效率的最大化这一课题成为制造商亟待解决的问题。西门子公司整合其NX CAM加工编程软件系统和Sinumerik 840D数控机床控制系统,在NX CAM系统中通过内置了Sinumerik 840D机床控制系统内核的加工模拟、增强的刀轨处理、针对Sinumerik 840D机床控制系统的优化输出,实现了NC编程的优化;而对于数控机床,则开发了真实机床的软件版本(即虚拟机床),可以在PC机上进行机床操作的培训、验证等。从而实现了CAM与CNC的有机集成。

由于NX CAM系统中内置了Sinumerik 840D控制系统的内核,使得用户在进行三维加工操作模拟时,可以在计算机上获得与机床上实际加工一样精确的真实模拟,包括刀轨运动、加工循环、移动速度、换刀,以及加工时间的精确模拟,从而可养活或消除试切加工,并可基于精确时间的模拟进行加工计划的调整,以及成本核算。NX CAM与Sinumerik 840D的集成,提供了优化的后置处理,来激活和利用Sinumerik 840D控制系统的高级功能,将零件和模具加工的效率提升到更高的水平。

通过840D控制系统的内核软件、控制系统的用户界面软件,以及三维模拟软件,用户可以在计算机上虚拟出真实的机床运动,用于机床操作培训、测试,以及装夹准备。整个虚拟环境的界面与真实机床操作界面完全相同,保持一致。张振亚先生表示:“这种一致性,使我们能够非常清晰地从界面上了解CNC的运动,了解我们的程序是否符合CNC的运动规则,以及机床结构,在程序指挥下能否正确地实现产品的呈现以及质量的预期。”

同时,西门子还将NX CAM编程功能与市场领先的Sinumerik 840D嵌入虚拟NC控制器内核(VNCK)结合起来,制造商能够用三维仿真验证加工操作,提高加工准确性和完整性。通过这个集成解决方案,可以实现高度准确的仿真,从而确保难过程的可靠性,并把对首个加工件试加工的需要降到最低程度,从而降低制造成本。

基于集成的VNCK虚拟NC控制器内核,用户可以在一个三维实体装配模型中驱动其运动,完全在NX CAM里面对运动进行仿真,验证NC驱动机床的运行。在这种情况下,编程人员用NX CAM来对程序的刀具路径进行后处理,把后处理的输出发送到嵌入的Sinumerik控制器内核,对NC程序进行验证。然后,控制器内核会像在一台真实机床上一样处理数据,驱动三维机床模型显示仿真。

通过先进的仿真,编程人员能够检查和验证所有的加工操作,包括计算出的刀具路径运动以及机床的控制器驱动加工周期,从而提供非常准确的周期时间预测,确保验证过程的可靠性。这些加工周期和特殊移动往往很难用传统验证系统来仿真,因为它们要求详细了解控制器实际执行这些周期的方法。

在仿真过程中,用户可以利用一体化解决方案先进的干涉与碰撞检查工具来确保路径质量,包括刀具路径的准确性,以及刀具路径的总体完整性,并快速完成工装布局和设计变更,实现灵活的过程细化,把对首个工件试加工的需要减少到最低程度,提高零件加工生产率。西门子(中国)工业业务领域驱动技术集团运动控制部机床应用中心经理王刚先生说:“西门子虚拟仿真的技术关键在于虚拟技术基于西门子的数控内核,不仅因为它可以仿真复杂机械结构的运动,更重要的是所有运动的指令源于NCK。这样实现了真正意义的仿真。由于VNCK的存在,所有数控参数以及驱动参数均可发挥作用,不仅模拟机械结构的运动,还可以模拟机床的动态特性。”

虚拟仿真是由一个虚拟的NC控制器驱动,对整台机床的运动进行全面地仿真。它可以支持控制器、供应商以及用户的周期或者子计划。并且在实体对象和间隙包络之间进行碰撞检测仿真。不仅如此,系统还可以输出机床的绝对坐标和局部坐标,用实际机床数据来确保最大准确性。

利用传统的验证工具,车间需要花费大量时间来一步一步地在机床上检查新的程序,包括进行完整的设置。这种方法非常耗时,迫使机床和操作者执行非生产性任务,从而也大增加生产成本及人成本。

虚拟控制器驱动的仿真非常真实,因此评估机床的总体配置和运动将反映真实机床的确切运动特性和速度剖面,从而用非常精确的加工周期来促进验证。不仅如此,该方法还可以确保机床选择完全适合用户的制造规划过程。通过这种方式,用户可以在很多情况下减少甚至完全避免分步式手动检查及调适。张振亚先生表示:“这种在现实状态下的虚拟环境进行编程,把虚拟机床的结构完全引入到CAM的软件编程过程当中,使这样的一个环节变成软件编程的一个末端,一个检测的部分,使用户能够充分的预期在CNC里面结果。”

另外,推动虚拟加工技术发展的另一个先行者DMG(德马吉)也有自己的阶段性成果。DMG中国产品经理,资深五轴加工专家陆俊杰先生向记者介绍说:“DMG在2007年就提出了自己的虚拟制造机床概念,而DMG这一虚拟机床的概念并不仅仅是基于一般意义上CAD/CAM软件的制造仿真,而是要实现100%精确的虚拟制造。而早先虚拟制造的瓶颈是对加工时间的模拟,往往和真实的加工时间有50%-60%的误差。”

如今,DMG 的Visual Machine软件是真正意义上的实现了虚拟制造的工具。陆俊杰指出:“Visual Machine的好处很明显,首先,工程师不仅可以在CAD/CAM软件中生成数控程序,还可以在桌面级电脑上直接对相关机床完成NC编程。因为在电脑中,所有虚拟机床的执行运动细节都和真实机床是完全一致的,包括XY轴的定位,各种刀具库的调用细节,程序失误造成刀具和机床的碰撞报警,过载保护等都会得到实时的仿真呈现。另外,因为在现实的5轴数控加工设计过程中,会碰到一些卧式加工件,比如某箱体结构加工工序非常复杂的情况,尤其要考虑到特种刀具的选择,卡具的定位等,这时,工程师通常只能放弃自动数控编程,而选择手动编程。这样的话,整个将复杂的工序拆开,实现NC编程,并在机床样机上验证每部分的工艺正确性,这需要对机床有相当长的占用时间。例如一个时效为2小时的加工设计,至少要用一至两周的时间完成NC编程优化。这样对机床样机的占用时间是非常长的。而用了Visual Machine软件,所有验证工作都是在实时仿真的环境下完成的,这里将不再存在对机床的占用问题。”

Visual Machine软件最重要的价值体现在对工时的精确估计上。因为软件中有大量真实的机床数据,甚至包括换刀机械手动态动作,冷却液管的动态外形,这让虚拟机床达到和真实机床100%的仿真映射关系。在这种条件下,虚拟加工的工时计算与真实情况的误差为每百小时仅1秒。这在原来是根本无法想象的。

据陆俊杰经理介绍:现在Visual Machine软件支持DMG的所有西门子(SIEMENS)、海德汉 (HEIDENHAIN)机床设备。但由于虚拟加工的仿真设计在理论上和具体加工机床的参数有明显的关联性。所以目前对于DMG以外的产品还没有实现。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF