1引言

随着模具工业飞速发展,塑料新品种的不断出现以及塑料制品在结构、外观上的要求日益提高,传统的依靠经验、直觉或反复试模才能修正模具的设计方法已不能满足现代生产和集成技术的要求。现以某遥控器上盖为例,结合Moldflow专用CAE分析软件,针对原方案1中的模具温度、熔体温度、注射速率、保压压力等采用四因素三水平L9(34)正交试验,分析对比充填时间、制品冷却时气穴、熔接痕、体积收缩率、缩痕等指标,从而优化注射工艺参数。根据原方案1中浇口位置设计的不足,提出方案2、3进行模拟分析,通过相关参数分析对比得到优化的浇口位置。

2遥控器上盖三维造型与网格模型建立

Pro/E软件是采用参数化设计的、基于特征的实体模型化系统,设计人员采用具有智能特性的功能生成模型,对遥控器上盖进行三维造型如图1所示。塑件材料PC/ABS,牌号SK30(UMG Plastics Ltd)。所用CAE软件为MPl6.1,选表面网格对其进行网格划分,经网格诊断、处理后,使最大纵横比小于15.923,平均纵横比7.822,匹配率90.582%,满足翘曲变形分析的要求。网格划分结果如图2所示。由于塑件尺寸小,所需量大,决定采用l模4腔的模具设计,满足企业生产要求。

图1遥控器上盖三维模型

图2遥控器上盖网格模型

3试验因素选择与正交试验

3.1正交试验表设计

根据塑件特点分析可知,塑件类似薄壳件,外壳整体厚度比较均匀,两端有侧抽芯,表面多通孔。多孔决定了气穴、熔接痕不可避免,这会影响到塑件外观和外表面质量。熔体注射到模具型腔后,熔体的温度远高于模具的温度,且型腔内局部结构较复杂,熔体在型腔内局部冷却不均匀,使变形对收缩、角效应及取向因素的比例因子不一致,塑件成型后易产生翘曲变形。而模具温度(A)、熔体温度(B)、注射速率(C)、保压压力(D)是收缩变形和翘曲变形的主要影响因素,选取以上4个影响因素作为试验因素,设计正交试验因素水平如表1所示。

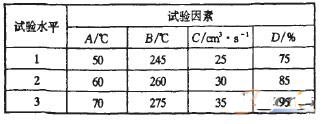

表1试验因素与试验水平

根据表1的数据,选择正交试验表L9(34),利用正交试验设计进行模拟分析,其他工艺参数采用Moldflow的默认设置,正交试验结果如表2所示。

表2正交试验结果

3.2正交试验结果分析

根据正交试验极差分析知,极差大小反映试验因素对目标结果影响的主次顺序。极差值越大表明该因素起主导作用,反之则影响程度越小。因此根据表2可进行如下分析:

(1)体积收缩率。工艺参数影响排序为:B>C>D>A,说明熔体温度是影响体积收缩率的主导因素,降低熔体温度能显著降低体积收缩率;而适当的注射速度也是降低体积收缩率的有效措施,而模具温度和保压压力对体积收缩率影响起次要作用。

(2)缩痕指数。工艺参数影响排序为:D>B>C>A,其中保压压力、熔体温度对缩痕的影响起主导作用,注射速率次之,而模具温度的影响基本可以忽略。因此提高保压压力,降低熔体温度,能有效降低缩痕指数。

(3)最佳工艺参数组合分析。较高的保压压力可使塑件得到较大的密度,角效应及取向因素引起的体积收缩率减小,表面质量提高。但保压压力过高,熔体受力增大,使塑件残留应力增加,变形增大,也会造成塑件不均匀收缩,导致塑件翘曲变形,根据该塑件适合选用D3 较高压力。同时,熔体温度和模具温度设定过低也会产生大的残留应力,引起翘曲变形。针对影响因素主次顺序,分析得出对体积收缩率影响B>C>D>A;对缩痕指数影响D>B>C>A。考虑收缩对翘曲变形的影响,综合其他因素确定最佳工艺参数组合为 A3B1C2D3。

4浇口位置优化设计

浇口设置应选择容易充填,不缩小壁厚和流动无阻碍的位置。塑件设计和模具加工时尚未引入CAE分析软件,依靠经验或反复试模和修模来进行模具设计。方案1为原注射成型采用的浇口位置,其气穴、熔接痕、缩痕指数及体积收缩率均较大。方案1在塑件尾端设浇口位置,仅考虑了模具结构的紧凑性,而对成型工艺可能产生的缺陷如气穴、熔接痕、翘曲等考虑较少。针对方案l不足,结合具体塑件的外观特征,设计方案2、3,仍采用方案1的优化工艺参数,利用CAE软件以冷却+流动+翘曲分析方式对浇口位置进行模拟分析。

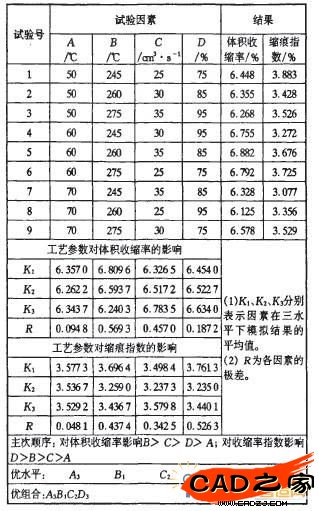

方案l模拟分析结果如图3所示。注射成型时尾端最先充填,再向前端流动,易造成充填不顺。使注射压力增加,同时影响塑件品质的一致性和均匀性,模具型腔内易形成局部高压和残留应力增加,引起塑件翘曲,冷却后易导致收缩不均,使塑件成为废品。注射压力达到84.7MPa,压力损失33.6MPa,锁模力l 045kN,气穴在通孔处较多,熔接痕明显,熔接痕指数最高达5.189%。体积收缩率平均为7.25%。#p#分页标题#e#

图3方案1模拟分析结果

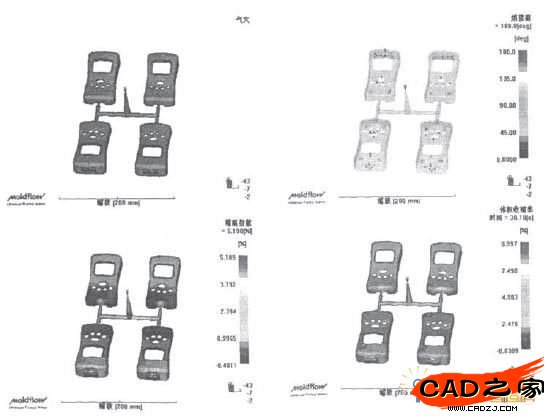

方案2模拟分析结果如图4所示。设计时考虑到方案1的不足,改变浇口位置,设计在塑件下侧边沿处,同时考虑到盖面上有小孔充填的不足,将浇口位置降低,虽然流道位置增长,但充填距离大大缩短,降低了注射压力。气穴也相对减少,熔接痕数量也减少,最大体积收缩率由9.997%减小到9.818%,平均体积收缩率则由6.775%减小到6.186%,影响翘曲的缩痕指数由5.189%降到4.897%。注射压力由84.7MPa降到77.6MPa,压力损失也减小,锁模力也由l045kN降到948kN。

图4方案2模拟分析结果

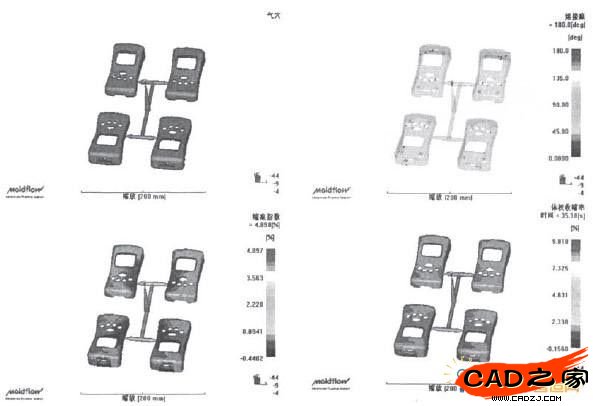

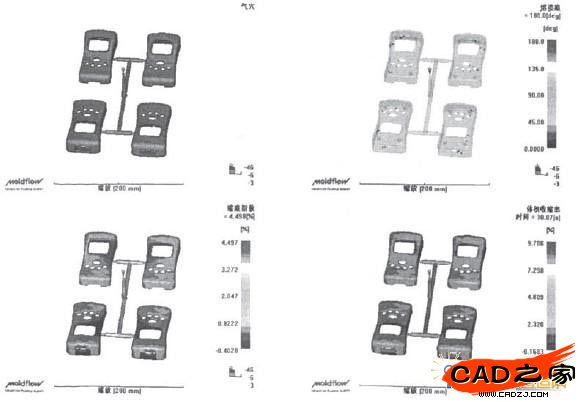

方案3模拟分析结果如图5所示。考虑到方案2对塑件前端需抽芯的注射工艺条件,将浇口位置设计在靠近塑件下侧中间边沿处,对两端通孔充填更合理。且注射压力也大大降低,注射压力由84.7MPa降到65.9MPa,压力损失也减小到17.9MPa,锁模力也由1045 kN降到866kN;气穴数明显减少。熔接痕也降低。最大体积收缩率由9.997%减小到9.786%,平均体积收缩率则由6.775%减小到4.864%,最大缩痕指数由5.189%降到4.497%。

综合以上分析,方案3浇口位置设计较好。

5结束语

(1)通过运用MPI结合正交试验对遥控器上盖工艺参数进行优化设计,分析影响翘曲变形的关键因素,得到优化工艺参数组合为模具温度70℃,体温度245℃,注射速率30/cm3 s-1,保压压力95%。优化后气穴明显减少,缩痕指数降低到4.497%。体积收缩率减小到4.864%。

(2)采用CAE技术对浇口位置进行优化,通过模拟3种方案产生气穴、熔接痕及体积收缩率等指标的综合分析,得到最佳浇口位置为方案3所设置的位置,优化方案为实际生产提供了依据。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF