目前,各种CAD软件关于实体建模与装配概括起来主要有两种方法,一是基于软件草图的傻瓜式建模与装配方法,应用此方法的人最多,但其参数化、自动化、成组化程度与效率都极低;二是基于软件二次开发功能的建模与装配方法,此方法的复杂程度很高,同时一次性实现的效率也很低,往往要编写大量的程序,因此只适用于专业的软件二次开发人员。

鉴于以上两种方法的弊端,笔者提出了一种新的基于参数方程的方法,并以标准渐开线直齿圆锥齿轮为例,在NX5.0中建立了该类齿轮的全参数化模型,通过更新模型可以生成所需的任何合理的此类齿轮模型。为契合本文研究内容,笔者特别更新生成了一对啮合传动用的配对齿轮模型,并对生成的配对齿轮模型进行参数化装配,建立了配对齿轮的参数化装配模型,此参数化装配模型在其配对齿轮的模型更新时也可自动更新,从而实现标准渐开线直齿圆锥齿轮的参数化、自动化、成组化与精确化建模与装配,提高了建模与装配的精确性和效率,对其他类型齿轮的建模与装配具有一定的指导意义。

一、齿轮参数化建模

1.表达式与参数方程的建立

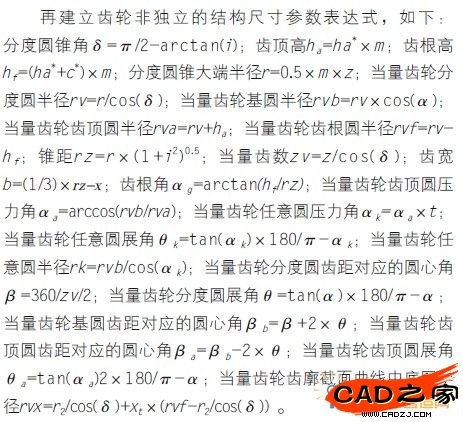

据有关文献锥齿轮设计的理论,先在NX5.0中建立齿轮独立的基本参数和结构尺寸,基本参数的表达式并赋初值,具体如下。

模数m=8;标准压力角α ° =20;齿数z=20;传动比i=3;圆周率π=3.14159;标准齿顶高系数 =1;标准顶隙系数c*=0.2;NX系统参变量t=0(0≤t≤1);齿轮宽度修正量x=10;齿轮大端凸圆台半径

=1;标准顶隙系数c*=0.2;NX系统参变量t=0(0≤t≤1);齿轮宽度修正量x=10;齿轮大端凸圆台半径 =30;齿轮大端凸圆台长度c=10;齿轮大端凸圆台肩面圆半径

=30;齿轮大端凸圆台长度c=10;齿轮大端凸圆台肩面圆半径 =50;齿轮小端凹腔底面圆半径

=50;齿轮小端凹腔底面圆半径 =35;齿轮中心孔半径

=35;齿轮中心孔半径 =20;齿轮键槽宽度w=8;齿轮键槽深度

=20;齿轮键槽宽度w=8;齿轮键槽深度 =4;当量齿轮齿廓截面曲线中底圆半径调整系数

=4;当量齿轮齿廓截面曲线中底圆半径调整系数 =8;齿轮剪切截面高度q=2;齿轮剪切截面长度调整量

=8;齿轮剪切截面高度q=2;齿轮剪切截面长度调整量 =2。

=2。

最后,建立齿轮参数化建模相关的所有曲线的参数方程,但必须首先创建曲线所参考的坐标系。其中,创建的原则是:个数应尽量的少,使对应曲线的参数方程尽可能简化,同时坐标系的方位必须用表达式驱动。

坐标系创建的顺序是先创建部分齿胚廓线的参考坐标系,为建模方便,直接将模型坐标系作为参考坐标系,无须另行创建。然后创建当量齿轮端面轮齿截面廓线的参考坐标系。最后,为了后续装配建模方便,创建装配参考坐标系。各坐标系之间的方位关系如图1所示,创建流程如图2中的(a)、(b)、(c)和(d)所示。

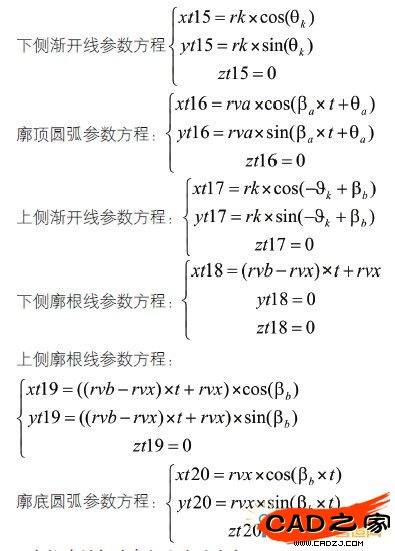

定义了参考坐标系,就可以建立与齿轮建模相关的所有曲线的参数方程,由于方程较多,这里只给出主要曲线——即当量齿轮轮齿廓线的参数方程。

下侧渐开线参数方

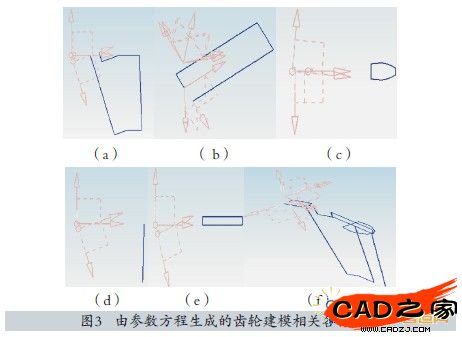

2.齿轮建模相关参数曲线的生成

利用NX5.0中的“规律曲线”功能,调用已建立的参数方程将生成所有的相关参数曲线。其中,图3所示,(a)为齿胚截面廓线,(b)为键槽剪切体截面廓线,(c)为当量齿轮轮齿截面廓线,(d)为轮齿截面廓线扫略用“截面缩放控制线”,(e)为齿轮整体模型建立后,修剪大端用修剪体截面廓线,(f)为所有截面廓线。

3.齿轮整体参数化实体模型的生成

为最终建立齿轮整体参数化实体模型,须对各截面廓线进行相应的操作,具体流程如下。

(1)将图3(a)的齿胚截面廓线绕对应坐标系的对应轴旋转360°,生成无轮齿的齿胚实体特征。将图3(b)的键槽剪切体截面廓线沿对应坐标系的对应轴拉伸剪切生成键槽特征。

(2)将图3(c)的当量齿轮轮齿截面廓线以图3(a)中的齿根圆锥线为“导引线”,并以图3(d)中的线(即齿顶圆锥线)为“截面缩放控制线”进行扫略,从而生成一轮齿实体特征。

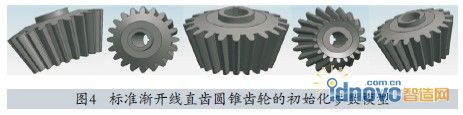

(3)将生成的轮齿实体特征在原位引用一副本,然后将其与副本一起对齿胚实体特征进行“布尔和”操作,生成一扫掠轮齿实例特征,将其进行“实例引用”,并指定为“圆形阵列”,阵列个数由“z ”驱动,阵列角度由“360/z ”驱动,阵列操作后便得到齿轮的整体参数化模型,此模型由于是基于近似的圆锥结构设计理论(目前仅能用近似的方法)而建立的,从而在实体模型大端背锥上有细微的凸起结构,因此最后要通过图3(e)的截面廓线对以上实体模型进行修剪,最终实现标准渐开线直齿圆锥齿轮的参数化建模,如图4所示。#p#分页标题#e#

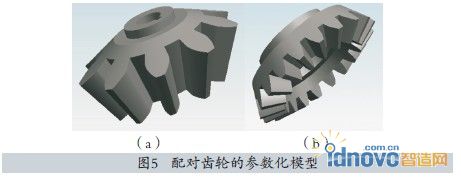

二、齿轮参数化模型的更新

通过修改初始化模型表达式列表中独立的基本参数值对模型进行更新,可自动生成所需结构参数的标准渐开线直齿圆锥齿轮,为契合本文研究内容,笔者特别地更新生成了一对啮合传动用的配对齿轮模型,将齿轮初始化模型中的主要基本参数m=8、z=20和i=3修改为m=6、z=9和i=2。并合理修改其他独立的基本结构参数值,更新后得到配对齿轮主动轮的参数化模型如图5(a),为得到配对齿轮从动轮参数化模型,须将m=8、z=20和i=3修改为m=6、z=9×2=18和i=1/2并合理修改其他独立的基本结构参数值,更新后得到配对齿轮从动轮的参数化模型如图5(b)。

三、齿轮参数化模型的装配与装配模型的更新

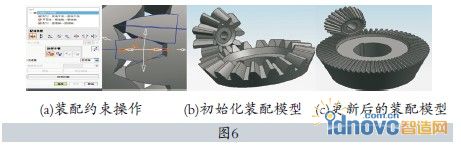

新建一部件文件作为装配模型文件并进入NX5.0的装配模块,在表达式中建立“z=18”和“a=180-360/z/2”两个表达式,其中z指从动轮齿数,a是装配时角度约束参数。装配操作时需要建立三个装配约束条件:

(1)从动轮装配参考坐标系的yz平面与主动轮装配参考坐标系的xz平面“配对”;

(2)从动轮装配参考坐标系的y轴与主动轮装配参考坐标系的x轴相夹一角度,该角度由表达式“a=180-360/z/2驱动”;

(3)从动轮装配参考坐标系的x轴与主动轮装配参考坐标系的y轴“配对”。

具体的装配约束操作与生成的初始化参数装配模型如图6的(a)和(b)所示。通过更新图6(b)所示初始化装配模型中的两个组件,即主动轮和从动轮的模型,将装配模型表达式中的参数z值修改为从动轮更新后的z值,可将初始化装配模型更新得到任意配对齿轮的装配模型,图6(c)是将初始化装配 模型中的两个配对齿轮的基本参数分别修改为m=4,i=67/25,z=25和m=4,i=25/67,z=67,并将装配模型表达式中的参数z修改为z=67后更新得到的另一配对齿轮的装配模型。

四、结束语

本文所提出的标准渐开线直齿圆锥齿轮参数化建模与装配方法,同样适用于其他各类齿轮甚至其他各类机械零部件的建模与装配,该方法的特点是参数化、自动化、成组化、精确化程度以及效率和一次性成功率都很高。

相关文章

- 2021-07-31AutoCAD高级教程-全国CAD培训中心基于AutoCAD2002教材

- 2021-07-24AutoCAD 机械制图方法与实例 [王匀,陆广华,许桢英 主编]

- 2021-07-20AutoCAD 绘制三维实体装配图 [胡起学,胡进,胡怡 编著] 2

- 2021-05-28常用零部件的AutoCAD二维参数化绘图技术(上册)PDF下载

- 2021-05-27常用零部件的AutoCAD二维参数化绘图技术(上册)PDF下载

- 2021-04-20中文版AutoCAD 2016机械设计从入门到精通 [CAD辅助设

- 2021-04-11中文版AutoCAD2016机械设计从入门到精通 CAD辅助设计

- 2021-02-05AutoCAD 2012建筑绘图及三维建模 [高丽燕 主编] 2012

- 2020-12-293D打印建模、打印、上色实现与技巧:AutoCAD篇PDF下载

- 2020-12-19AutoCAD 3D模型大师PDF下载