铸造凝固模拟(CAE)技术可以在铸件实际浇注前对多个铸造工艺方案进行验证,预测缩孔、缩松、卷气、夹杂、裂纹、应力集中等常见铸造缺陷,为优化铸造工艺提供参考。因为CAE的前提是必须要有一个初始工艺方案,所以目前CAE的作用还基本体现在对已有工艺方案的验证,不能智能地设计铸造工艺。一个合理的铸造工艺依赖工艺人员丰富的专业知识和宝贵的经验,而对经验不足者,很难在短时间内得到合理的工艺方案。即便借助CAE软件,由于对模拟显示结果的理解程度不同,基于模拟结果进行工艺优化的能力也因人而异。专业技能知识,现场经验积累、软件的正确使用和熟练程度等,都决定了凝固模拟(CAE)与工艺优化设计(CAD)的有效衔接。本研究以铸钢件的冒口智能优化为突破口,结合CAE模拟得到的铸件孤立液相区信息与周界商法,进行了铸钢件冒口的自动优化设计研究,实现了CAD与CAE的耦合,开发出了一套基于UG(UniGraphics)和孤立液相区的铸钢件智能冒口优化设计系统。

1 智能化冒口工艺设计路线

冒口的选择是铸造工艺设计中非常重要的一部分,同时是铸造工艺设计的难点所在。常用的冒口设计方法包括模数法、补缩液量法、比例法、Q参数法、三次方程法、周界商法。在铸钢件冒口设计中,模数法是一个广泛应用的计算方法。铸件模数对冒口设计至关重要,应用整体模数法设计冒口,不如采用局部模数法准确,但是很难获得准确的局部模数,因为局部模数的获得要靠设计人员对铸件进行手动分割,局部分割的体积、形状各异,散热面积各异,导致计算出的局部模数不能定量,这是制约铸造工艺CAD实用化的瓶颈之一。

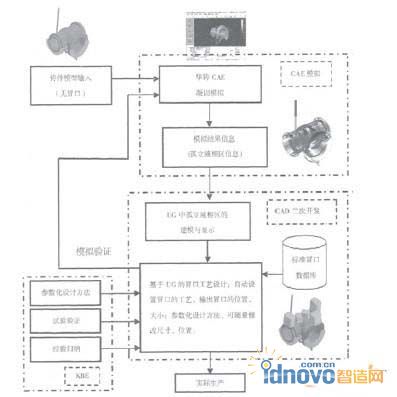

本研究基于CAE凝固模拟的孤立液相区进行铸钢件的冒口自动优化设计,能定量地跟踪各个孤立液相区的体积和表面积大小,以及各孤立区的凝同时间,比局部模数法更准确、方便。软件编制的总体技术路线如图l所示。首先使用本课题组开发的华铸CAE软件对不带冒口工艺的铸件模型进行初步的温度场计算,得到铸件的孤立液相区信息;接着利用UG/Open二次开发技术,将计算结果信息导人三维CAD软件UG中,以面片形式建立孤立液相区三维模型,在原铸件模型的相应位置显示各孤立区;然后根据周界商法,对大于一定体积的孤立液相区,计算出所需冒口的体积,选择合适的冒口种类,根据体积查询冒口标准数据库,确定冒口的尺寸;最后,根据孤立液相区在铸件模型中的相对位置,在相应位置建立冒口的三维参数化模型,从而实现冒口的自动生成与定位。得到的推荐方案,可直接用于实际生产。但为保险起见,一般还要采用CAE软件进行模拟验证,如不理想,以此为参考进行优化,最终获得在保证铸件质量完好条件下的体积最小的冒口。

图1 CAD/CAE智能冒口工艺优化设计系统框图

2孤立液相区(ISL)的建模与显示

2.1孤立液相区的定义

孤立液相区是指在铸件凝固过程中被已凝固金属所包围的多个封闭熔融金属区域。孤立液相区对定量预测铸件的缩孔、缩松缺陷非常重要。本文中通过计算孤立液相区的体积、表面积、相对位置等信息来设计冒口工艺。在铸件凝固过程中,孤立液相区是动态变化的,不同时刻孤立液相区体积和个数不同。随着凝固的进行,孤立液相区不断分裂出子孤立液相区,孤立液相区之间存在父子关系。设计者可以先根据孤立液相区的演化信息选择要放置冒口的孤立液相区,再根据选定的孤立液相区体积等信息定量设计冒口。如果应用一些规则,也可以实现自动设计。如规定选择第几代孤立液相区,或设定一定的体积阈值,只有当大于一定体积时才考虑设置冒口。

要记录CAE模拟计算中产生的孤立液相区信息,必须采用一定格式的文件进行保存。对每个网格采用特殊的数据编码进行记录,编码格式如表1所示。#p#分页标题#e#

表1 孤立液相区的数据格式

例如:102030201,意义为:该单元在第2个一代孤立区中的第3个二代孤立区的第2个三代孤立区的第1个四代孤立区中。

2.2基于UG的孤立液相区的建模与显示

2.2.1 基于UG建立ISL面片模型

UG软件是集CAD/CAE/CAM于一体的高端三维设计软件,提供有功能强大的二次开发工具UG/Open。利用CAE模拟得到的孤立液相区后,以UG为CAD系统平台,利用UG/Open API二次开发技术基于参数化的实体建模技术,在UG建立的铸件模型或导人的中性文件如STL模型中的相应位置显示这些孤立液相区。

在UG中如果对每个孤立液相区的网格单元采用实体建模,则数据量巨大,建模和显示速度很慢。文章采用表面模型,将ISL表面正方形网格转变成六个正方形面片。该过程可简述为:首先获取工作部件的标识tag;接着,在工作部件中用函数“UF_FACET_ create_model”创建一个空的片体模型;最后,在这个空的面片模型中循环用函数“UF_FACET_add_facet to_model”添加面片,直到所有面片添加完毕。

2.2.2理顺ISL间的父子关系

在铸件的凝同过程中孤立液相区不断演变,可能分裂出子孙孤立液相区,所以,理顺ISL间的父子关系也是关键之一。其过程可分为如下三步:第一步,解析所有ISL名称,如102030201(孤立液相区标识)解析为2.3.2.1(孤立液相区名称);第二步,根据每个ISL的名称,找到其父ISL;第=三步,将每个ISL序号以属性的形式写人相应的父片体模型中。

2.2.3确定ISL的重心,保存ISL信息

孤立液相区的重心位置能为冒口的自动定位提供参考。为此,需要首先计算出各个ISL的重心。对于均质物体,物体重心与形心一致。对大多数情况,一般在孤立液相区的重心位置上方铸件的外表面加冒口,这也是自动设计冒口时的缺省位置。将这些点以属性的形式写入到对应的ISL片体模型中去,方便以后调用。孤立液相区的信息也要保存到相应的面片模型中,以属性的形式写入相应的ISL面片模型中。

3基于周界商法和ISL的自动冒口优化设计

3.1周界商法

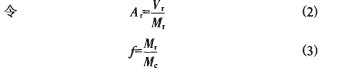

周界商法是一种数学推导严密的冒口计算方法,也是基于模数理论发展起来的,该法适合于冒口CAD设计。在铸件浇注完后,随着冒口中的金属液不断补充铸件的凝固收缩,冒口中的金属液不断减少,使冒口中的缩孔越来越大,冒口的实际模数也随之不断减小,直至凝同结束。为了满足补缩要求,当凝固结束时,残余冒口的模数要正好等于被补缩铸件的模数,则这个冒口是满足要求的最小冒口,可用公式表示为:

![]() (1)

(1)

式中:为铸件的有效散热面面积; ![]() 为铸件被补缩部分的体积;

为铸件被补缩部分的体积; ![]() 为冒口的有效散热面面积;

为冒口的有效散热面面积; ![]() 为冒口的体积;ε为合金的凝固收缩率。

为冒口的体积;ε为合金的凝固收缩率。

式中: ![]() 为胃口的理论模数;

为胃口的理论模数; ![]() 为铸件的理论模数。

为铸件的理论模数。

将式(2)、式(3)代入式(1),整理得:

#p#分页标题#e#

#p#分页标题#e#

式中:![]() 为冒口的周界商;

为冒口的周界商;

![]()

方程(7)近似解表达式为:

![]()

对于一般铸件, ![]()

![]() (9)

(9)

周界商,即铸件或冒口的形状系数。采用周界商法设计冒口,既考虑了冒口动态补缩的影响,又考虑了铸件和冒口的形状因素对铸件凝固补缩的影响,这种影响被定量地反映在冒口的尺寸方程里,使冒口的计算更加科学、合理和精确。而且,用周界商表示冒口的尺寸方程,由于变量少,形式简明,其物理意义比较明确。物体的周界商只与物体的形状有关,而与物体的大小无关。周界商法将铸件形状参数作为主要影响因素,形成了适合于各种复杂铸件的冒口计算方法。

3.2 ISL与周界商法的结合

由式(8)和(9)可以看出,如果知道了铸件要补缩部位的体积vc和周界商qc,以及冒口的周界商qr还有合金的凝同收缩率ε,那就可以方便地计算出待求冒口的体积。最后根据胃口的种类和体积,查询冒口数据库,得到冒口的关键尺寸。

只要选定了冒口的类型,冒口的周界商口,值就确定了。例如,如果选择圆柱形明冒口中的高等于直径(H=D)这一类冒口,其周界商qr=170,与冒口体积大小无关。但铸件的周界商qc的求取比较繁琐,因为整体模数不准确,局部模数又难以获得。如果采用CAE模拟得到的孤立液相区,则能方便地得到这些孤立液相区的较准确的周界商qc。

为实现ISL和周界商的结合,作者采用如下步骤:①根据孤立液相区的体积和表面积,由周界商的定义方程式(6),可以方便地求出各孤立区的周界商qc。②根据冒口的种类,计算冒口的周界商qr。本研究在开发冒口工艺设计CAD系统时,提供了缺省设置的冒口种类,同时提供了用户手动选择功能,通过人机交互确定冒口类型。这样,既能实现冒口尺寸的自动计算,又提供人工干预功能。③根据铸件补缩部位也即孤立液相区的周界商值的范围,选择方程(8)或方程(9),计算得到每个胃口的体积虬。其中要用到的合金的凝固收缩率占可查表确定。④根据冒口的体积y,和冒口种类,查询冒口数据库,得到冒口的关键尺寸,如圆柱冒口的直径D和高H。

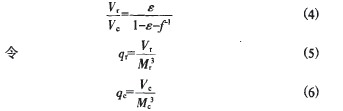

3.3冒口模型的建立与定位

基于UG,建立冒口数据库,结合ISL和周界商法,自动完成冒口库的查询,得出冒口的关键尺寸。图2所示为根据选择的孤立液相区获得推荐冒口尺寸的一个实例。在大量的试验和总结归纳的基础上,可以建立相应的数学模型,对冒口的尺寸进行一定程度的修正。

图2 选择孤立液相区获得冒口尺寸

最后添加冒口,实现冒口的定位。定位分自动和手动两种。对环形孤立液相区和部分较复杂的情况,要采用手动放置,而一般情况下,可实现自动定位。自动定位时,从孤立液相区重心坐标点沿Z轴正向画一条直线,与铸件实体表面的第一个交点即为冒口定位点。以定位点为中心,建立冒口的三维几何模型。图3显示的是在孤立液相区上方自动添加冒口。#p#分页标题#e#

图3 自动添加冒口

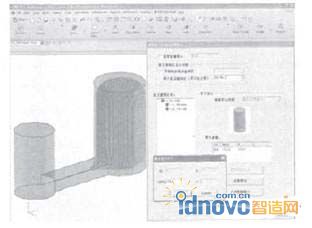

4实例应用及验证

作者以两个圆柱相连的简单铸件为例进行了测试。铸件尺寸为:小圆柱φ90mmxl50mm,大圆柱中120 mmx200mm。首先使用华铸CAE对不加冒口的铸件进行模拟,得到一系列包含孤立液相区信息的结果文件。然后,使用基于UG平台开发的智能冒口设计CAD系统,进行冒口尺寸的自动获取,推荐尺寸为:大圆柱冒口尺寸为φ170mmxl70mm,小圆柱冒口φ130mmxl30 mm。完成冒口的建模后,加上浇注系统和铸型,得到一个完整的铸造工艺,如图4所示。

图4 铸造工艺立体图

4.1实验方案

为了验证设计结果是否合理,作者进行了CAF模拟验证和实际浇注实验验证。作者针对上述圆柱铸件,根据不同的安全级别设置了四组不同尺寸的冒口进行浇注实验,并事先分别进行了CAE模拟。实验方案如表2所示,其中方案二的冒口尺寸就是上述采用冒口智能优化设计系统设计出来的推荐值,即大冒口φ170mmxl70mm、小冒口φ130mmxl30mm。铸件材料为WCB,浇注初始温度l560℃,铸型材质为水玻璃砂。

表2 实验方案

4.2实验结果与分析

针对上述每种实验方案造型、浇注、清理后,将铸件沿着圆柱中间切开,再进行显影处理,效果如图5-图8所示。每个图中左边两个剖视图下面的横线是铸件和冒口的分界线,上面部分为冒口,从各图可以看见剖面上的缩孔。右边是模拟结果,图中显示的分别为缩松、缩孔。

图5 方案一冒口的剖面图及模拟结果图(都无缺陷)

图6 方案二冒口的剖面图及模拟结果图(都无缺陷)

图7方案三冒口的剖面图及模拟结果图(有缺陷)

图8 方案四冒口的刮面图及模拟结果图(有缺陷)

对比方案一、二、三、四,可以得到如下结论:①对比四种方案的模拟结果与实验图片可以看出,模拟结果基本与实验吻合。②对比四种方案实验图片可知:方案一的铸件质量没有问题,但冒口过大,安全级别最高;方案二的冒口尺寸满足铸件补缩,且尺寸较小,安全级别较高;方案三中铸件顶部有少量缩孔、缩松,安全级别较低;方案四中铸件的缩孔比方案三要多,安全级别最低。③方案二完全能够满足初始化冒口的尺寸要求,这说明采用所开发的智能冒口优化设计CAD系统设计出的冒口尺寸符合要求。

5结束语

本文介绍了基于孤立液相区的铸钢件智能冒口优化设计CAD系统,通过CAD与CAE的耦合,将孤立液相区与冒口设计,特别是周界商法联系在一起,在铸件孤立液相区的基础上结合周界商法,完成了铸钢件冒口工艺的自动优化设计。通过浇注实验和CAD模拟验证,采用开发的智能冒口优化设计CAD系统设计出的冒口尺寸符合要求,设计结果正确。该技术能提高设计效率,缩短试制周期,保证铸件质量及提高铸件工艺出品率。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF