一、前言

市场的竞争已经给企业带来了巨大的压力,如何在激烈的竞争中求得生存和发展是摆在每家企业面前的严竣问题。福特汽车公司发表的报告中指出,尽管设计费用仅占全部产品成本的5%,但却影响了70%的产品成本,40%的质量问题是由于设计不合理所产生的,设计阶段决定了产品制造生命周期全部消耗的80%~90%,因此设计者每分钟都可能在做着上百万美元的决定。国内外企业的调查和分析表明:改进产品的开发过程比改进产品的生产过程所获得的效益更为显著。

随着以计算机为主导的现代技术的飞速发展,产品更新换代的速度加快,产品中的技术含量也需要更高,人们对产品质量、产品交货期、价格及售后服务提出了更高的要求。传统的产品设计开发模式,越来越不能适应市场的需求。在新的形势下企业需要通过先进的信息技术增强产品开发能力,缩短产品的设计开发周期,以便提高企业的市场竞争力。为此急需一种基于三维设计软件(本文用NX6.0)的模块化开发方式,以快速提高大型复杂产品开发能力和成功率。

二、特种车一体化舱设计任务简介

特种车一体化舱是中国航天科工集团某院所研制的某装车的关键结构,是特种车结构一体化的重要组成部分。一体化舱车厢可靠性要求高,要求一体化设备舱的舱体在车辆越野运输、公路运输和铁路运输条件下,能承受在运输中的冲击、振动和运输中的紧急制动,发控舱能够满足在发射车行驶或导弹发射时承受载荷。

特种车一体化舱设计时,按照模块化的理念,将特种车一体化舱设计任务分解,借助于NX6.0软件,利用三维CAD技术,在计算机上分别建模进行仿真,在详细图样发放前模拟装配,可以尽早发现问题并加以反馈、予以改进,确保特种车一体化舱设计的一次成功率。

三、特种车一体化舱的模块化分解

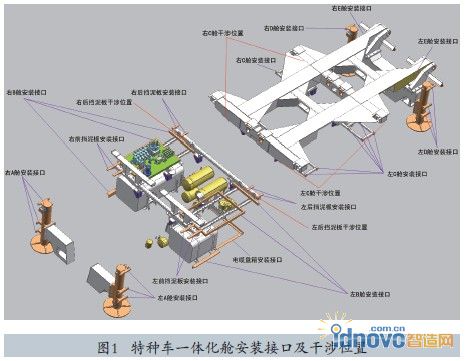

一体化舱设备舱主要用于安装液压阀组、电缆盘、备附件和伪装器材等设备及附件,应具有良好的防水、防尘性能。按照模块化设计的方法,将一体化舱结构主要分解为左A舱、左前挡泥板、左B舱、左后挡泥板、左C舱、左D舱、左E舱、右A 舱、右前挡泥板、右B舱、右后挡泥板、右C舱、右D舱、右E舱以及电缆盘箱等模块,其中右A舱、右前挡泥板、右C舱、右D舱、右E舱与左侧舱体完全对称,因此在开发时着重对左侧舱体进行模块化开发,右侧对称舱体可以通过镜像的方法获得。由于相关模块之间都有接口,如果接口设计失败,将导致相关模块无法对接,因此接口设计就成为特种车一体化舱模块化设计的一个关键的环节,设计时应注意各个模块的安装接口及干涉位置。安装接口及干涉位置示意如图1所示。

四、特种车一体化舱的模块化开发过程

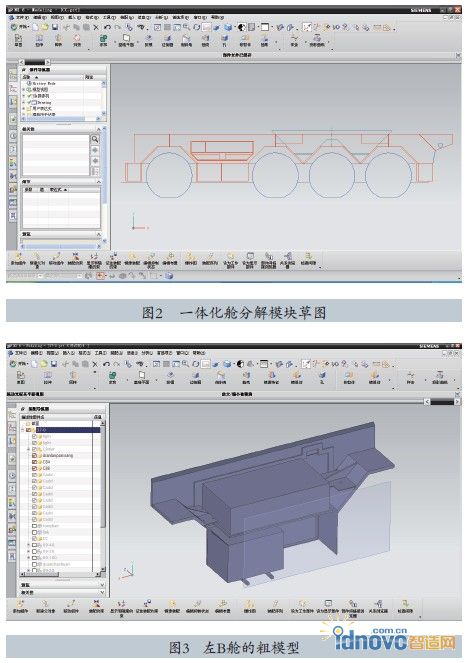

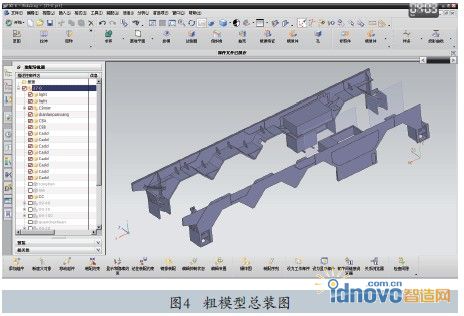

按照模块化开发的理念,采用自顶向下的设计方法,将一体化舱进行模块化分解,勾勒出各分解模块草图,如图2所示。采用模块化的方法,将分解的各个模块分别设计,采用拉伸和裁切等方法,构造出各部分的粗模型。左B舱的粗模型如图3所示,其他模块粗模型同理构造之。构造出所有部分的粗模型组装后如图4所示。

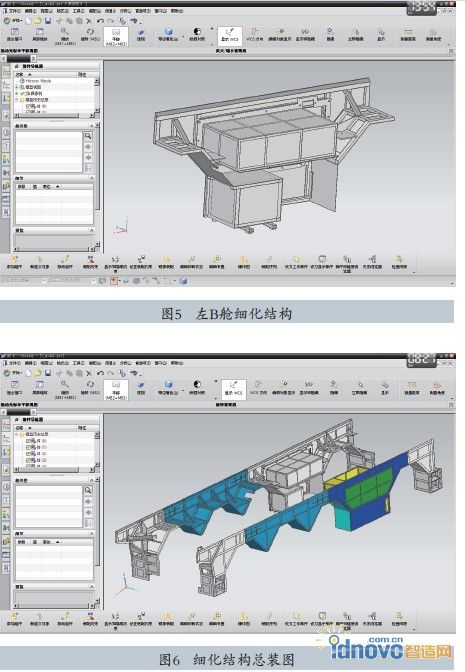

将分解的各个模块包括左A舱、左前挡泥板、左B舱、左后挡泥板、左C舱、左D舱、左E舱、右A舱、右前挡泥板、右B舱、右后挡泥板、右C舱、右D舱、右E舱以及电缆盘箱等分发给各个专业设计人员,按专业进行结构设计和细化。进行结构设计时,要有模块设计的统一要求,并且要特别注意各个模块之间的接口设计,这也是各个模块设计成功的关键所在。左B舱按模块设计相关要求进行结构细化设计后如图5所示。#p#分页标题#e#

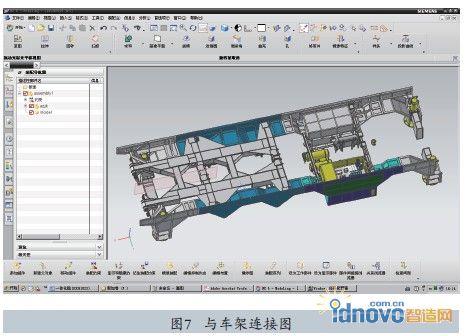

同理,按模块设计相关要求对左A舱、左C舱、左D舱、左E 舱、右A舱、右C舱、右D舱和右E舱等进行结构细化设计,完成后将各个模块组装到一起,效果如图6所示。将组装完成后的一体化舱与特种车车架连接,结果如图7所示。

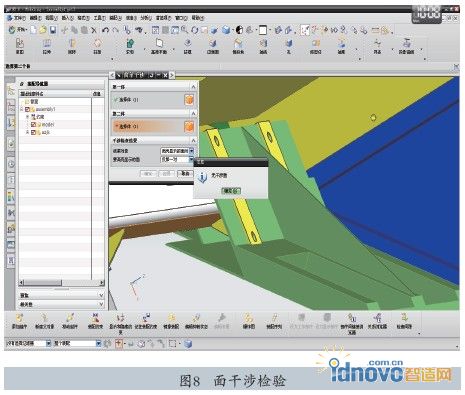

五、干涉检验

整个一体化舱数模设计完成后,可以进行干涉检验,检查各个模块之间有无干涉之处,接口是否正确。右舱挡泥板与车架的干涉检验结果如图8和图9所示。

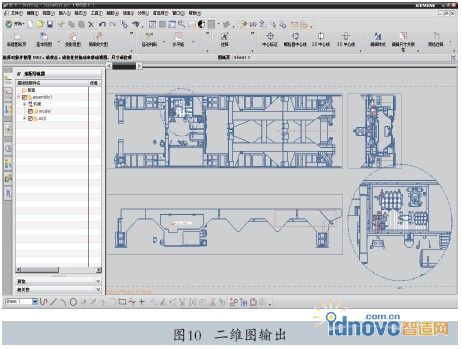

经干涉检验后,如果有干涉的地方,就要返回模块的设计者重新进行协调和修复;如果模块设计无干涉,就可以进行二维出图工作。选择“开始”下拉菜单下的“制图”命令,设置适当的图样幅面,输出二维图。这里仅输出总装配图,如图10所示。

六、结束语

模块化设计是将大型、复杂的设计项目转变为一些较为简单的模块,然后再分别独立开发,以实现产品的并行化开发的一种方法。利用NX6.0软件进行模块化设计,可以化繁为简进行三维设计,并通过模拟干涉检验在设计阶段最大程度消除设计不合理之处,降低设计费用,并降低产品制造生命周期的成本消耗。在复杂的大型机械设计领域,模块化设计将是大型、复杂项目设计的必然选择,也是大势所趋。

相关文章

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-28计算机辅助设计与制造 21世纪全国应用型本科大机械系

- 2021-08-28计算机辅助设计与制造(CAD∕CAM)PDF下载

- 2021-08-27计算机辅助设计与制造 21世纪全国应用型本科大机械系

- 2021-08-27计算机辅助设计与制造(CAD∕CAM)PDF下载

- 2021-08-24经典技法118例AutoCAD 机械设计经典技法118例中文版_

- 2021-08-24经典实例学设计AutoCAD 2016从入门到精通 [李轲 编著]

- 2021-08-24精通AutoCAD 2013电气设计 [李波 主编] 2013年PDF下载

- 2021-08-24精通AutoCAD 2013机械设计_李波,辛雄主编_2013PDF下载

- 2021-08-24精通AutoCAD 2013建筑设计 [刘冰 主编] 2013年PDF下载