2工作装置的仿真分析

设定好初始条件后,运行仿真,对仿真的结果进行分析如下。

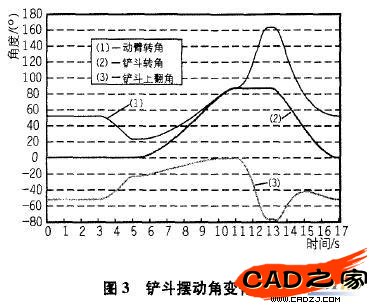

2.1铲斗平动

图3为工作装置铲掘、举升、降落时铲斗摆动角变化规律。为了避免物料散落,要求当转斗油缸闭锁,动臂油缸使动臂举升时,连杆机构能使铲斗接近平动,其摆动角≤15°。图中在5~11s动臂举升这段曲线匕铲斗仁翻角在-20.5°~-1.5°范围变化。在5-6.5s范围内摆动角不满足要求,其它时间段摆动角均满足要求。说明动臂在举升开始时,铲斗的运动不是平动,装载的物料有散落,其它过程中铲斗基本保持水平。因此可以对工作装置6杆机构进行调整优化,以满足铲斗平动性要求。

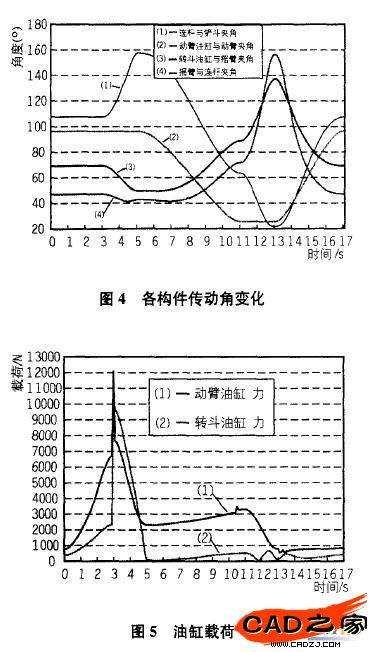

2.2工作装置传动角

图4为工作装置在作业过程中连杆与铲斗传动角、动臂油缸对动臂传动角、转斗油缸对摇臂传动角、摇臂对连杆传动角的变化曲线,图中可以看出它们对应的最小传动角分别为22.3°(5s),25.50(11~13s),42.7°(13s)和23.4°(13s),都符合传动角大于10°的要求除连杆与铲斗传动角外,其它最小传动角的发生位置均在卸载结束后。说明该装载机工作装置动力设计是合理的,满足设计的要求。

2.3油缸受力

图5为转斗油缸活塞杆和动臂油缸活塞杆在作业过程中的受力变化。可以看出在1~3s铲斗插入料堆时,转斗油缸和动臂油缸受力变化趋势基本一致,随着铲斗铲掘深度的增加而增加,此时转斗油缸和动臂油缸的闭锁力分别为2340N和6728N;铲斗插人料堆完成后,铲斗翻转,在3s时达到了最大值,此时转斗油缸的主动力为11270N,动臂油缸的闭锁力12074N,铲掘完成后作用力迅速下降;在5~11s动臂重载举升过程中,作用力基本平稳,最大举升力为3292N;在铲斗翻转卸载时,转斗油缸作用力出现了突变点,卸载完后,作用力下降。

通过上述仿真分析,完成了装载机工作装置的性能评价。根据仿真的数据变化以及模型的运动,了解所设计ZL20装载机工作装置的综合性能,其结果可以用来修改完善设计方案,使设计的装载机工作装置性能得到提高,所使用的仿真方法对装载机工作装置设计具有重要的参考价值。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF