4模具工作过程及特点

精锻过程如下:锻造开始前,浮动凹模和浮动模板在弹簧的作用下是浮起的,以便于坯料的安放;锻造开始后,随着压力机滑块下行,上模和预应力圈首先与浮动凹模接触,与浮动凹模一起形成封闭的模腔;滑块继续下行,在凸模的作用下坯料锻造成形,在坯料锻造成型过程中,浮动凹模也随坯料向下运动,这样保证整个锻造过程在封闭的模腔中进行,从而改善模腔下角隅的充填;锻造完成后,压力机滑块上行,用顶料机构推动顶。

根据铸件的工艺特点,模具的浇道设计成如图2所示的米字形结构,对于缓解压铸过程中金属液对型腔的冲击有重要作用。

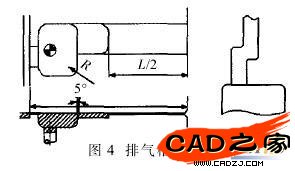

为提高铸件质量,在金属液充填型腔的过程中,应尽量排出型腔内的气体,以及混有气体与被涂料残余物污染的金属液设置排气槽和溢流槽是其重要的措施之一通常将排气槽开在溢流槽后面,方便排气槽的加工和布置。

排气槽的结构见图4。设计排气排气槽时,槽与溢流槽错开布置,防止金属液过早堵塞排气槽;靠近溢流槽部位的排气槽深度较大,有利于排气及溢流槽的填充;排气道呈曲折形状,有利于防止金属液从排气槽中喷射出来.避免厂热金属液飞溅伤人。

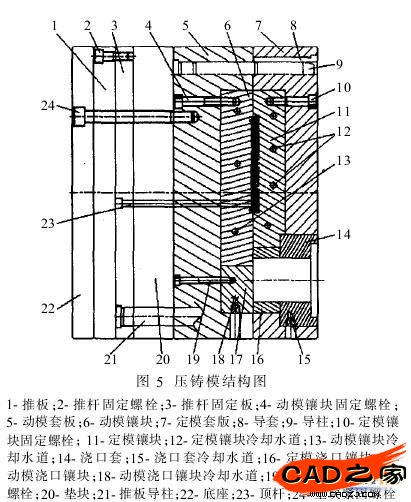

4压铸模的结构设计

模具结构如图5。模架采用45钢;顶杆采用SKD61钢,这种材料具有极好的高温性能,是压铸模的优质顶杆。

5结束语

该模具按设计要求在天津某模具公司生产完毕后.经生产检验.模具在使用过程中操作方便、安全,工作稳定可靠铸件表面质量优良,其几何尺寸及力学性能均很好地达到了设计要求。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF