本文探讨了参数化设计自动仓储设备堆垛机相关内容。

物流仓储设备已经受到制造行业的普迫重视.堆垛机是物流仓储的主要设备,实现堆垛机的参数化系列设计对提商设计工效、缩短设计周期,加强企业竟争力具有现实意义。目前堆垛机设计主要采用2D设计,效率很低。参数化系列设计运用现代设计方法和手段,对提高企业设计效率,改善产品质量,以及企业信息化建设和持续发展具有不可忽视的推动作用。同时由于仓储设备是按定单制造,按照定单要求快速可视化使用户看到产品的3D模型,也是企业在竟标中点得定单的关键,从而使企业将注意力集中到快速响市场变化,按照用户的高度个性化需求组织设计和生产,确保以最低成本,最好质量,最快速度,满足各类用户的要求。图1为堆垛机的3D模型。

堆垛机参数化系列设计的目标定位在建立一套堆垛机辅助设计工具,旨在提高工效、缩短设计周期。它包括设计计算、结构分析及自动3D建棋和生成工程图,它将大盈减少目前设计工作中的重复劳动,有利于缓解资源和任务间的矛盾,有利于将产品设计与产品的结构分析、运动机构分析和生产加工处理等溶为一体。也能为更新结构留有随时添加的余地,充分考虑和发挥设计师的能力。

1. 实施规划

1.1设计对象与开发平台的确定

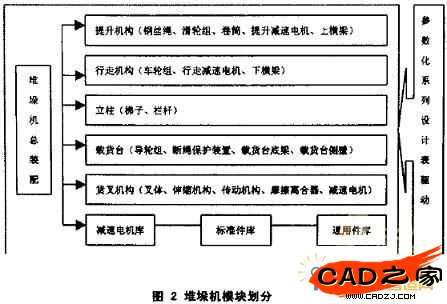

选取双立柱式堆垛机作为实施目标,将堆垛机按照图2分为若干关键模块和支撑库,包括:①提升机构:②行走机构:③立柱:④载货台;⑤货叉机构;⑥电机库;⑦标准件库:⑧通用件库等。以SolidWorks2001作为图形平台,由于该平台具备系列零件设计表的开发功能。

1.2设计方案的制定

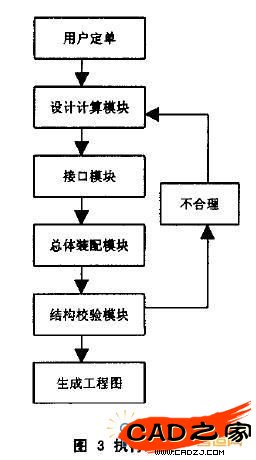

考虑产品设计的复杂性,尽量减少相互关联的程度,充分发挥设计个性,因此参数化设计从模块作起,将堆垛机划分成若干模块,并使每个模块作到可参数化。根据现有的条件,设计将分至少两个阶段。第一阶段须完成:模块和模块中零件的建模,模块的装配,零部件的参数化,模块的2D工程图,工程图的标注和图面整理,以及参数化设计表的整理工作。第二阶段,可手动方法修改参数设计表,然后生成整机模型并做改进修改;最后通过设计计算参数与参数设计表的接口,完成自动驱动,执行流程如图3所示。

1.2设计方案的实施

1.2.1实施步骤

第一阶段将完成周边的所有绘图模块,并且可以手动修改参数设计表以驱动模型的生成。参数设计计算模块根据输入的原始设计参数,经计算产生机器各主要零件,机构和结构的参数。这个模块可以独立使用,作为设计计算软件以获取所需的数据及外购配套件的选择参数。

第二阶段完成接口模块,将参数设计计算模块的输出数据转化成模型生成模块所需的输入参数。这部分工作主要是编程难度较大,需要相应层次的软件设计人员去完成,因而设想根据实际条件作为的主要工作 (包括参数设计计算模块)。

1.2.2实施方法:

(1)尽快将模块细化,以独立的功能划分模块以适应设计个性和参数化实施的要求。

(2)先忽略细节,保证大摸样的实现,然后在完成与参数化设计无相关关系的其它细节。

(3)标准件、通用件使用独立的文件目录。这部分零部件都有标准化和系列化的特点,在少数参数的驱动下即可完成不同规格模型的生成,独立建立文件目录便于标准件、通用件的管理和数据追加。

(4)保持堆垛机的标准模式,其外形尺寸与其载运的货物单元有关,按相应的顺序确定各个部件模型的结构尺寸。

(5)在模型结构的基础上,装配相应的零部件,再修改局部结构,并使其保持固定的装配关系。

(7)整理参数设计表,并做必要的说明,以便于接口模块的建立和手动方法实施。

(8)生成和整理 2D工程图,2D工程图标注,明细表的整理。

(9)模块的测试和改进.

2.模块功能

2.1设计计算模块

根据用户定单要求完成设计参数的计算,用户定单主要包括以下参数:①货物重量P;②货物尺寸长L,宽W、高H;③提升速度Vt;④运行速度Vx;⑤货叉伸缩速度Vc;⑧最大提升高度Hmax;⑦最小提升高度Hmin。计算内容包括:

(1)提升机构,以货物单元重量,载货台重量,提升速度为基本输入参数,按照现行规范和标准确定提升机构中电机减速机、钢丝绳、滑轮、卷简、轴承和轴的主要参数。

(2)行走机构,以整机重量,行走速度为基本输入参数,按照现行规范和标准确定行走机构中电机减速机、主动车轮、从动车轮、轴承和轴的主要参数。

(3)货叉机构,以货物单元重量,货叉行程为基本输入参数,按照现行规范和标准确定货叉机构中电机减速机、轴承和轴的主要参数。

2.2总体装配模块

总体装配包括以下内容;①参数化的零件;②参数化的部件;③参数化的总装配体;④调试。该模块是本项目的第一个阶段内容,是否能及时完成和完成的质里将影响后续阶段的进程,故参数化阶段是最基础的工作,应首先完成。

2.2.1模型制作的注意事项

直接以任何机型的某个模块作为参考样板,建立模块的3D模型。然后将模块参数化,以几个主要参数作为输入参数,驱动模块3D模型与之相关变化,形成新的模型。然后在总装中装配相关的模块,并检验装配关系和干涉情况,确保整机的完整和正确。特别注意以下内容:

. 结构件采用 "自上而下"的设计方式,确定结构中各个零件与驱动尺寸的关系。作到修改驱动参数 (配置表)即可重新确定其形状、尺寸和相对位置从而构建结构件新的3D模型。

. 通用件采用建库方式。采用配置管理确定零件的规格,以便灵活插入装配。在装配中建立配合关系,使零件准确定位。

. 注意加工和装配顺序.零件的属性必须在模型中建立,以便装配体提取生成明细表。

. 确定驱动尺寸并做成配里表。驱动尺寸应与主控参数建立相应的关系。

. 修改配置表中的参数,检验模型能否在规定的范围内正确生成。

. 确定各模块的装配关系,确定主参数与各个模块驱动参数的连接,保证各模块在总装中的正确位置和作用。

. 模块模型确定的依据是功能、力学指标和位置关系。结构件必须通过力学校核确保满足使用条件。

2.2.2参数化模块建立

. 把堆垛机分成若干模块,确定各模块的输入主参数,并且与堆垛机指标参数建立相关联系。

. 对模块进行建模分析,确定其参数,并建立设计表。确保在相应配置下的正确生成。

. 确定模块组成零件的属性。

. 模块组成零件的装配。保证装配关系的正确性,形成完整的模块装配体。

2.3结构计算模块

该模块是在完成总装配后,进行校核,实现结构参数的再制定,并反馈给计算模块。主要工作包括:

(1)横梁与立柱,以工作对象和环境为基本参数构建结构简化模型,通过FEA计算校核认可后,再给出金属结构的总体尺寸和断面尺寸。

(2)载货台,以工作对象和环境为基本参数构建结构简化模型,通过 FEA计算校核认可后,再确定载货台的总体尺寸。

(3)货叉,以工作对象和环境为基本参数构建结构简化模型,通过FEA计算校核认可后,再确定货叉体的断面尺寸。

3.上横梁设计过程

以上横梁设计过程作为实例,其它部件雷同。

3.1自上而下的设计

首先新建一个装配体文件,在此新建的装配体中生成零件,这就是自上而下的设计。可以绘制一个或多个布局草图,用该布局草图控制每个装配体的零部件的位置和大小。可随时使用布局草图修改使装配体做出变更。使用布局草图设计装配体最大的好处,就是如果更改了布局草图,则装配体及其零件都会自动随之更新。您仅需改变一处即可快速地完成修改。使用布局草图,采用下列步骤:

(1)建立一个布局草图,其中以不同的草图实体代表装配体中的零件。按照整体设计思路,指定每个零部件的暂定位置。

(2)在建构每个零部件时可参考布局草图中的几何体。用布局草图来定义零部件的尺寸、形状以及它在装配体中的位置,请确保每个零件都参考了此布局草图.

3.2建模步砚及要求

建立布局草图,作为所有零件的参考。草图中要包括所有具有相关位置零件的信息,并对这些代表零件的几何体加入关系和尺寸,还可以进一步加入数值连接、方程式等,以便草图尺寸变化时几何体随之改变位登或大小。

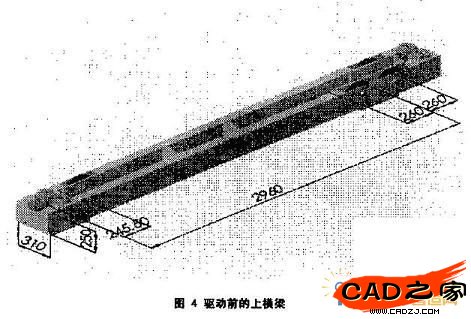

建立零件,参考布局草图分别建立每一个零件。所谓参考草图既零件的草图必须和参考草图建立关系,例如全等或实体投影等等。对称零件可以通过镜像派生得到。对于上横梁设计,方程式的驱动参数是连接板中心距、左滑轮距、右内滑轮距、右外滑轮距、宽、高。上横梁如图4所示:

其中,连接板中心距为 2960mm,左滑轮距为245.5mm,右内滑轮距为260 ,右外滑轮距为260mm,宽为310mm,高为250mm,六个参数为驱动参数,己经被建立在参数表中。

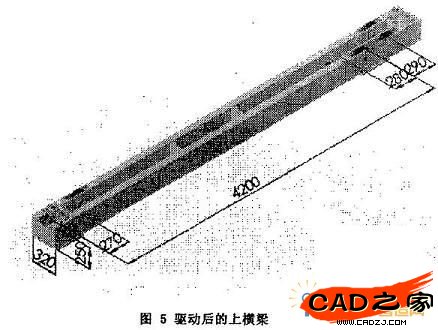

3.3驱动生成不同尺寸的上棋梁装配体生成不同尺寸的上横梁装配体可采用以下方法:① 手动修改:在基体一拉伸一薄壁特征上双击以显示其尺寸,修改对话框出现,更改尺寸数值,单击重建模型,装配体中的所有的零部件会自动更新:选择了所有配里。② 接口程序自动修改:通过 vc++驱动程序改变内部变化的大小,并完成重建模型,装配体中的所有的零部件也会更新。这样我们就得到驱动后的上横梁,如图5所示。

4.结论

此参数化系列设计是在拓扑结构不变的条件下实现的,对于产品的多样性变化问题,可以遵从以上方法通过进一步的设计工作解决。参数化设计目前还作不到只用结果而不管过程的"傻瓜版",因此需要操作人必须具备 Solidworks的绘图技能,以便根据个性实时修改满足需要。由于3D设计用的是特征,故设计实施前必须经过认真思考以确定制作模型的顺序。参数设计计算模块是真正的设计核心,是实现自动化设计的纽带。实践表明参数化可以提高工作效率,但是因为设计的诸多影响因紊不可能在参数化内完全考虑,故用参数化设计完全取代人是不现实的。在标准件和通用件及一些配套件上作到参数化是完全可能的,也同时缩短了这部分工作的周期。只有在全部设计人员都会用3D设计软件的基础上,才能发挥软件的强大功能,才能使参数化设计不断完善,最大限度地提高工作效率。实践表明,设计效率由一人80天完成,提高到一人10天完成。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-08-28计算机辅助设计与制造 21世纪全国应用型本科大机械系

- 2021-08-27计算机辅助设计与制造 21世纪全国应用型本科大机械系

- 2021-08-22AutoCAD 2013应用与开发系列中文版AutoCAD 2013室内装

- 2021-08-22AutoCAD 2013应用与开发系列中文版AutoCAD 2013机械图

- 2021-08-19清华社“视频大讲堂”大系AutoCAD 2012中文版机械设计

- 2021-07-13AutoCAD 2013应用与开发系列AutoCAD 建筑制图习题集锦

- 2021-06-01AutoCAD建筑制图习题集锦 AutoCAD 2010应用与开发系列

- 2021-05-28常用零部件的AutoCAD二维参数化绘图技术(上册)PDF下载

- 2021-05-27常用零部件的AutoCAD二维参数化绘图技术(上册)PDF下载