机械加工系统在实际加工中并不是一个刚性系统,而是由工件、刀具、机床设备所组成弹塑性体,在力、扭矩、温度的影响下它们都会产生不同程度的变形。在薄壁零件加工中,对工件尺寸影响最大的主要是工件本身的受力变形。使工件产生变形的力主要是切削力和装夹力,本文重点分析讨论切削力对工件加工变形的影响情况。我们知道,切削力的大小主要与零件材料、切削参数、刀具参数等因素有关。在加工材料和刀具参数已经确定的情况下,切削参数的选择,对加工变形有直接的影响。如果只凭经验来选择这些参数,那么,工件的变形是否在公差范围内事先就无法确定,而通过对切削力进行估算后,再在有限元软件中进行力变形分析仿真,那么这些切削参数是否合适,就可预先知道。这种通过计算仿真的方法对实际工作有一定的指导意义。

1 薄壁零件铣加工受力分析

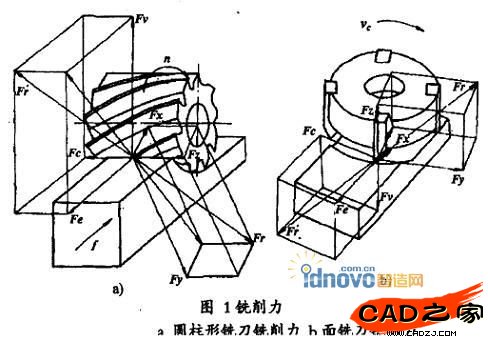

盒体薄壁零件加工通常采用铣削的加工方式,因此。我们主要分析讨论铣削时工件的受力情况。铣削时刀具和工件的受力情况如图1所示。铣刀的每一个刀齿相当于一把车刀,它的切削基本规律与车削相似。但铣削是断续切削,每个工作刀齿都受到切削力,铣削合力应是各刀齿所受切削力相加。由于每个工作刀齿的切削位置和切削面积随时在变化,为了便于分析,一般假定铣削力的合力作用在某个刀齿上,并将铣削合力分解为三个互相垂直的分力,如图的Fy、Fx和Fz.其中行是在铣向上的分力,消耗功率最多,是主切削力。

作用在工件上的切削合力应与铣刀受到的合力大小相等,方向相反。一般按机床工作台运动方向分解为三个互相垂直的分力,如图中的纵向分力Fe、横向分力Fc和垂直分力Fv。在薄壁零件加工中我们主要关心垂直分力Fv对工件产生的变形情况:如在铝合金盒体零件加工中,采用立铣刀顺铣的加工方式,加工内腔和外形,由于垂直分力FW的作用,将使被加工表面沿受力方向发生弹性变形,刚度最差的地方,工件变形最大,Fv消失后,在弹性力的作用下恢复变形,其结果盒体零件表现为内腔尺寸偏小;在铝合金平板类零件的加工中,垂直分力Fv作用在加工表面上,由于工件反面同时受到夹具支撑力的作用,没有产生较大的变形,但在工件表面留下了加工应力,装夹力去除后,薄壁工件在残余应力的作用下,使工件产生变形。

铣削时,Fe、Fc和Fv与主切削力抑之间有一定的比例关系,因此,求出主切削力之后,便可以计算出Fe, Fc和Fv。

2铣削力的计算

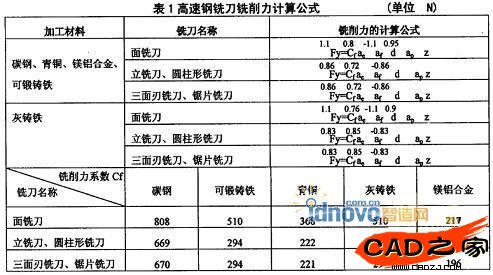

由于切削是一个非常复杂的过程,切削时作用在刀具上的力,主要由三个变形区内产生的弹性变形抗力、塑性变形抗力以及切屑、工件与刀具间的磨擦力两个部分组成。和这些变形抗力和摩擦力大小有关系的是工件材料特性、切削速度、进给量和刀具参数、材料等因素,理论上无法直接给出切削力的精确计算公式。在实际生产应用中,常常是在一个特定的工况下,通过大量实验,由测力仪测得切削力后,对所得数据用数学方法进行处理,从而得出计算切削力的经验公式。其中常用的一类公式是指数公式。高速钢铣刀主铣削力的经验计算公式如表1所示。

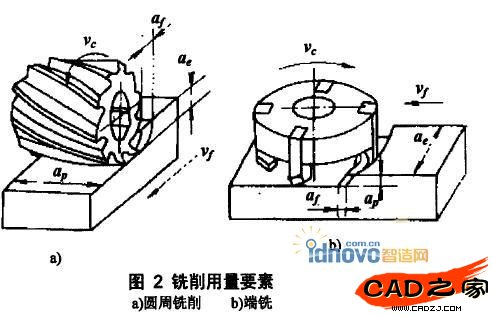

该表的实验条件是:前角γo =5°、主偏角Kτ=75°、刃倾角λ=5°、后角ao=6°、副偏角Kτ=15°,螺旋角β=30°.其中,ae为侧吃刀量,即垂直于铣刀轴线测量的切削层尺寸,单位是mm。端铣时,侧吃刀量为被加工表面宽度;圆周铣削时,侧吃刀量为切削层深度。ap为背吃刀量,即平行与铣刀轴线测量的铣削层尺寸,单位是mmo端铣时,背吃刀量为切削层深度;圆周铣削时,背吃刀量为被加工表面宽度,见图2.af为每齿进给量,即铣刀每转过一个齿时,工件与铣刀沿进给方向的相对位移,单位是mm/z。 d为刀具直径,单位是mm。z刀具齿数。

3变形数值仿真

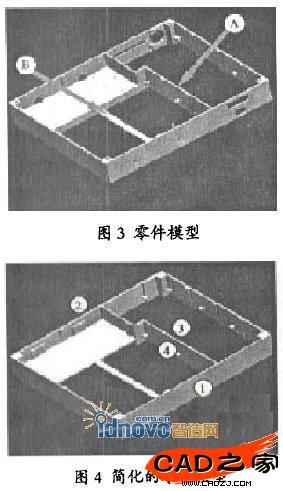

根据加工参数估算得到工件上受到的铣削力后,再根据零件装夹方式,我们就可以利用COSMOS有限元分析软件对零件进行受力变形的数值仿真,边界条件取决于装夹方式,载荷取决于铣削力。下面举例介绍仿真的情况。图3是某机载设备框架零件,材料LFS,外形尺寸320mmx280mmx37mm. A处壁厚2±0.20mm, B处壁厚2.4±0.20mm,是典型薄壁易变形零件。本文只仿真A处受力变形的情况。

该零件在Bridge VMC三轴铣加工中心上加工,用虎钳在280尺寸方向装夹,加工轨迹采用等高轮廓铣削,加工方式为顺铣,刀具为直径фlOmm高速钢键槽铣刀。主轴转速6000r/min,每齿进给量af=0.01 mm/r ,(此时进给速度Vf=120mm/min,切削速度Vc=188m/min),背吃刀量ap=8mm,侧吃刀量ae=2mm,根据上面公式计算得到:A处主铣削力Fy=28.5N,垂直分力Fv=22.8N.

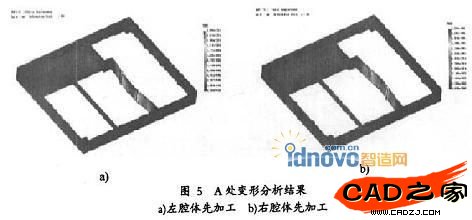

在进行有限元分析前,一般要对零件模型进行简化,这一步很重要,如果把没有经过简化的零件模型直接作有限元分析,往往要耗费很长的时间,甚至会中途产生错误而无法进行下去。为了竟可能接近实际情况,在这个零件中,我们只是对装夹面上的开孔和所有的螺纹进行了简化,简化后模型如图4所示。在边界条件的设置中,使1 2两个面的位移、扭矩为零,力载荷分别作用在③和④两个面上。进行网格自动划分后,提交COSMOS/FFE Static Solver进行计算,得到的分析结果如图5所示,a)和b)最大变形量分别为0.175mm和0.328mm。

把载荷加在③上,是仿真左腔先加工完成的情况:把载荷加在④上,是仿真右腔先加工完成的情况。这两个对比可以看出,由于加强筋在左侧,因此,先加工左腔较为合理.分析结果得知:当选用前面的加工切削参数时,先加工左腔后加工右腔,可以使A处的变形控制在公差范围内。

4说明

1)从主切削力的估算公式得知,当主切削力为28.5N时,除上述参数外,还可以有别的组合,如af=0.05mm/r, ap=2.54mm, ae=2mm,或at=O.lmm/r, ap=2.8mm, ae=lmm,都可以满足要求,可根据不同的情况灵活选用。

2)当御一定时,提高主轴转速可以提高进给速度,但主切削力可以保持不变;当主轴转速一定时,降低进给速度,ar会同时降低,并使主切削力降低,这是数控加工中常用的减少变形的方法。

3)实际加工中,由于刀具参数并不一定能和实验使用的刀具参数完全一致,加上刀具磨损的原因,因此,估算得到的主切削力和实际会有一些偏差。

相关文章

- 2021-07-31Autodesk EcotectAnalysis2011绿色建筑分析应用全彩 [

- 2021-06-11AutoCAD工程制图及案例分析PDF下载

- 2021-06-06AutoCAD机械制图技巧及难点分析PDF下载

- 2021-05-29Autodesk Ecotect Analysis绿色建筑分析应用(全彩)2011

- 2020-12-19AutoCAD 、SolidWorks实体仿真建模与应用解析 [芮勇勤

- 2013-03-04反铲式挖掘机运动仿真(有模型、动画、参数设置、包络图

- 2011-09-01仿古建筑二层门市施工图 中国古建图纸

- 2011-04-11仿古建筑施工图

- 2011-04-11仿古清式公建建筑图

- 2011-04-05仿清式歇山古建(微缩新华门)设计施工图