随着计算机技术的不断发展,模具数字化设计与制造技术逐渐普及,国际出现了多种CAD/CAM 软件,且各具特色。Pro/Engineet(简称Pro/E)是美国参数技术公司(PTC)推出的新一代基于特征、具有全相关数据库的CAD/CAM参数化软件,利用它可以进行零件设计、装配、模具设计、分析计算、动态模拟仿真等。造型能力强,兼容性好,因而在模具行业中应用非常广泛。

MasterCAM 软件是由美国CNC Software公司推出的一种基于PC机平台的CAD/CAM软件,由于其卓越的加工功能,在世界上拥有众多的忠实用户,被广泛应用于机械、航空、造船、模具等领域。然而MasterCAM的设计(CAD) 功能相对薄弱,在进行复杂曲面造型时才比较困难,而这正是Pro/Engineer的优势所在,因此利用Pro/Engineer进行模具设计,结合MasterCAM进行数控加工,就成为当前模具企业优先选择的CAD/CAM 方式。

下面以手机盖模具为例,介绍野火版Pro/Engineer结合MasterCAM9.0在模具设计和加工方面的应用。

1 基于Pro/Engineer的模具设计

在野火版Pro/Engineer中有一个Pro/MoldDesign模块,该模块是Pro/Engineer的模具设计与分析模块,利用该模块,设计者可以快速、高效的完成各种模具的设计与分析工作。下面介绍利用Pro/MoldDesigs设计模具的一般流程。

1.1 原始设计模型

模具设计时必须要建立一个设计模型,即模具制造的产品原型,设计模型需要在Pro/Engineer零件模块中进行三维造型,一般通过拉伸、切除、拔模、圆角、抽壳等特征造型方法创建。例如创建图1所示的手机上盖模型。

图1 手机盖模型

1.2 创建模具模型

创建模具模型时,文件类型选择制造(Manufacturing),子类型选择模具型腔(Mold Cavity)。然后将原设计模型装配至模具模纲中,使之成为模具设计的参照模型。最后加入已设计好工件(Workpiece) 或利用Pro/Moldesign提供的工具自动在模具中创建,这里工件可以理解为模具的毛坯。

1.3 分析模型

用Pro/Engineer的分析功能分析模型的拔模斜度、厚度等几何特征,以判断这些特征是否符合设计要求。如果不符合,应进行相应修改。图2为手机盖参照模型拔模检测(Draft Check) 效果图。

图2 模型拔模检测效果图

1.4 设置收缩率

由于温度和压力的变化,铸件从模具中取出后会产生收缩现象,为了补偿铸件体积收缩的偏差,Pro/Engineer 提供了收缩率(Shrinkage) 功能。设计人员通过设置适当的收缩率来放大参考模型,以便获得正确尺寸的铸件,此处手机盖参照模型的收缩率设置为0.5% 。

1.5 创建模具分型面

模具中用来分割参照模型的曲面为分型面,分型面的设计直接关系到成型零件的尺寸精度、表面质量、飞边大小、脱模难易和创造成本,其影响因素复杂,Pro/Engineer 中分型面的创建有多种方法,对于手机盖参照模型,采用裙边(Skirt)的创建分型面相对简单,首先生成参照模型的侧面影像曲线(Silhouette),再利用该曲线创建分型面。图3 所示为手机盖分型面。

图3 分型面

1.6 创建模具元件的体积块

利用分型面将工件拆分成型腔、型芯体积块。通常运用分割(Split) 菜单下的两个体积块(Two Volumes)命令来将工件拆分成各个体积块,即所谓的拆模。体积块是没有质量的三维封闭曲面组,并不是模具元件。

1.7 抽取模具元件

通过向体积块中填充实体材料,使之转换成实际的模具元件,此即所谓的抽取模具元件。完成抽取后,模具元件就成为功能强大的Pro/Engineer零件,可供Pro/NC 模块(Pro/Engineer 的加工模块)调用或转换到其他软件中进行数控加工。

1.8 铸模仿真

Pro/Engineer在完成模具元件抽取后,可自动将熔融材料通过浇口注入模具型腔,产生浇注件。

1.9 开模仿真

通过开模仿真对模具各机购进行干涉检查,以确认模具是否能正常开启。开模仿真如图4所示。

图4 模具开模仿真

2 基于MasterCAM的模具数控加工

MasterCAM 卓越的数控加工能力是业界普遍认同的,它集造型、加工、仿真模拟、数控编辑等功能于一身,具有良好的数据交换接口,支持IGES、STEP、VDA、DXF、DWG、Parasolid、PROE等数据格式,由于手机凸模比凹模形状复杂,加工过程细节也较多,故此处只考虑对凸模进行加工模拟和CAM编程。操作流程如下。

2.1 输入模型数据

打开MasterCAM9.0,进入Mill模块,选择File/Converters/ProE/Read file,接着选取保存的手机盖凸模文件,完成数据输入。考虑到这两种软件坐标系不同,需要对模型的坐标系进行处理,一般在Xform模块下,进行相关转换即可解决问题。图5为转换后的加工模型效果图。

图5 加工模型效果图

2.2 生成加工轨迹

选择合理的数控加工方法,生成加工轨迹是数控编程的关键。MasterCAM提供了平行加(Parallel),放射状加工(Radial),投影加工(Project),曲面流线加工(Flowline),残料加工(Restmill),浅平面加工(Shallow),交线清角加工(Pencil)等高外形加工(Contour),挖槽加工(Pocket)和环绕等距加工(Scallop)等多种曲面租、精加工方法。根据手机盖凸模外形特点,应采用挖槽粗加工、平行精加工和浅平商精加工相结合的方式来编制程序。此外,手机凸模上还有许多按纽小凸台,这些小凸台间隙较小,只能使用小直径刀具进行加工,因此,需要增加交线清角精加工。整个刀具路径设置过程如下。

2.2.1 曲面挖糟粗加工

由于模具加工材料为较硬的钢材,所以选用φ14 mm硬质合金圆鼻刀进行粗加工,切除凸模上大部分材料,进给速度400 mm/min,下刀速度200mm/min,抬刀速度1000 mm/min,主轴转速2000 r/min,Z 向最大步距0.5 mm,余量为0.4 mm。

2.2.2 平行精加工

考虑到凸摸上有许多小凸台,为了保证模具表面加工质量,选取φ5mm圆鼻刀进行平行精加工,刀具在与切削路径垂直的方向上,有微量残料未去除,因此,需要采用两次平行切削,切削角度分别为0°和90°,进给速度800 mm/min,下刀速度500mm/min,抬刀速度1500 mm/min,主轴转速3200r/min,切削最大步距0.1 mm,余量为0。

2.2.3 浅平面精加工

由于凸模平坦区域面积较大,为提高该区域曲面加工质量,选用φ3mm球刀,进给速度1ZOOmm/min,下刀速度600 mm/min,抬刀速度2000 mm/min,主轴转速4200 r/min,切削最大步距0.1 mm,对凸模顶部平坦区域的残料进行精加工,余量为0。

2.2.4 交线清角精加工

选用φ3 mm 平刀,清除凸模各交线交角部分的加工余量,进给速度500 mm/min,下刀速度300 mm/min,抬刀速度600 mm/min,主轴转速4000 r/min。最终的加工轨迹如图6所示。

图6 加工轨迹效果图

2.3 模拟仿真加工

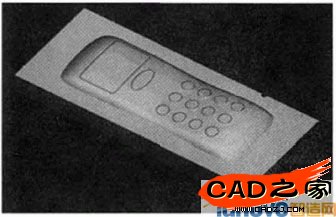

对MasterCAM9.0生成的加工轨迹进行模拟仿真,检查生成的加工轨迹是否合理、加工表面是否光滑、是否有过切现象,如果出现类似情况,需重新编辑加工轨迹,直到满意为止。仿真结果如图7所示。

图7 模具加工仿真效果图

2.4 生成数控加工代码

利用MastcrCAM9.0后置处理模块,选用机床对应数控系统的后置处理程序来牛成数控程序。例如当数控系统为FANUC时,应选用MPFAN. PST文件,则MasterCAM9.0将生成适合该机床运行的数控程序。

3 结束语

使用Pro/Engineer 可以准确创建模具分型面,合理拆分凸、凹模,快速生成成型零件,其模具设计效率明显优于传统设计方法。而MasterCAM具有简单易学、功能齐全、所生数控程序质量好的特点。采用Pro/Engineer与MasterCAM相结合进行模具设计与加工的方法,可以有效缩短模具研发周期,提高市场响应速度,增强企业竞争力,是当前模具企业优先选择的一种CAD/CAM方式。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF