0 引言

随着科学技术的发展特别是计算机技术的日新月异,零件的设计制造逐渐实现了自动化。而零件的工艺规程没计还多数停留在手工编织阶段。这样既浪费时间,又增加了工艺人员的劳动强度。最重要的是工艺编制过程中好的经验无法得到传承。近些年以来随着技术的成熟以及企业的迫切需要,CAPP系统得到了长足的发展。CAPP(Computer Aided Process Planning,计算机辅助工艺设计)是指借助于计算机软硬件技术和支撑环境,利用计算机进行数值计算、逻辑判断和推理等的功能来制定零件机械加工工艺过程。工艺设计是产品开发的重要环节,也是连接工程设计和生产制造的桥梁和纽带。CAPP的出现不仅提高了工艺编制的效率及质量并将工艺人员从繁重的劳动中解放出来,还提高了工艺文件的一致性和继承性。标准化的工艺文件更加适合现代企业生产与管理环境,方便企业应用PDM,ERP等系统。

鉴于CAPP的诸多优点我们提出基于典型工艺模板和特征尺寸反推原理的CAPP系统。该系统无需从CAD软件中提取零件的特征信息,而是直接通过参数化的特征进行工艺卡片的绘制。典型工艺模板归纳并汲取了实际工程中已有的经验。新手在应用这套系统的时候不存在陌生感,同样编制出高质量的工艺文件。

1 CAPP现状

工艺是设计与制造的桥梁,工艺数据需要在企业各部门甚至企业之间进行交互和共享。作为工艺软件的CAPP,其与其他软件的集成一直是其重要的发展方向。进入20世纪90年代以来,随着网络,数据库,面向对象方法,分布计算,系统集成等计算机技术的全面发展,企业对CAPP提出了更高的要求,要求在其平台上将设计信息及管理信息系统(如CAD、PDM、MRPⅡ)进行全面集成。但是全面集成所需要的技术难度高,各系统之间还无法实现真正的无缝集成。专家系统提出了基于人工智能的CAD和CAPP的集成,根据CAD系统中设计的零件图形所提供的几何信息、工艺信息和表头信息等,在CAPP系统中生成零件相对应的工艺流程和工艺文件。但是基于人工智能技术的CAPP系统还只停留在理论阶段,应用于实际生产的技术难度也较高,短期内还无法应用于实际生产。

现阶段由于生产的迫切需要,国内外已开发了许多CAPP软件,如武汉的开目CAPP软件,上海的斯普SIPM/CAPP软件,美国HMS软件公司的HMs——CAPP,美国CIMX公司的CS/CAPP系统等。CAPP应用也逐渐普及,特别是国际著名的制造公司如:Boeing、Lockhead Martin、Airbus等在工艺与过程管理的集成及优化方面,开发和集成了大量的CAPP软件。这些系统功能完善,实际生产应用中极大的缩短了新产品的开发周期。这些系统根据基本原理主要分为两种:一种是基于CAD/CAPP系统的集成,零件的几何特征是从CAD软件中提取的。另一种是利用成组编码技术实现特征输入。而以上这两种方法都不同程度上增加了系统的复杂程度和研发成本。中小型企业由于资金问题无法采用。同时,回转体类零件(如轴类零件)由于其特征简单,采用这些复杂的CAPP系统未必是最好的选择。

本系统实现了CAD与CAPP的有效结合,以实用性为开发的目地,省去了CAD特征建模或是特征编码的繁琐,利用特征反推原理获得的零件特征进行零件CAD图的绘制,同时利用相似零件的典型工艺模板优化得到具体零件的工艺模板。系统根据CAD图和工艺模板实现工艺文件的自动生成。系统良好的人机界面为用户提供了随心所欲的编辑环境。

2 系统原理

典型工艺模板是根据已有经验的基础上制定的,它包含了相似零件加工的所有典型工序。具体零件的工序只需将零件的特征与典型工艺模板进行对比,添加或删除特定的工序即可得到具体零件的工序模板。对于典型工艺模板的保存,这里方法很多,可采用数据库来进行存储。典型的数据库有ACCESS,SQL SERV—ER数据库及My SQL等。考虑到轴类零件典型工艺模板比较简单,我们将采用文本文档来存储。文本文档存储典型工艺模板无需安装复杂的数据库,在程序设计时也无需考虑程序与数据库的信息传输。文本文档中我们用特定的模板编写典型工序以及相关的信息,程序就会自动读取工序内容。

零件的基本信息用于填充工艺文件封面信息。参数化的特征信息由用户直接输入,根据典型工艺模板进行优化后得到具体零件的工序。工序余量是根据加工单位的具体情况来预先设置。这里列出了所有轴类零件所需的加工工序如:粗磨外圆余量,精磨外圆余量,粗车端面,精车端面,粗铣平面,精铣平面等。系统根据预设的工序余量和总加工余量进行余量计算和优化,然后将余量分配到各工序之中。加工信息由毛料计算模块读取,程序自动进行毛料计算并输出毛料的单间产出及零件单件的用料。毛料计算关系到原材料采购,产品产出及车间管理等相关领域。

系统根据用户输入的参数化的特征信息自动绘制零件图,然后根据工序余量进行工序尺寸反推。尺寸反推的基本原理为:研究当前零件图的特征,根据工序模板中对应的工序及工序加工余量,删除当前工序涉及的特征元素并添加工序加工余量,这样就可以的得到上一道工序的工序图了。这样根据尺寸反推原理就可以得到所有工序的工序图了。公差采用系统内置的企业标准为依据。当用户点击工序公差分配按钮时系统自动的进行公差分配与优化。

系统将工序图及各种数据进行整合得到完整的工艺文件。零件工艺卡片的保存很好地体现了CAPP系统信息的继承性和通用性,利于检索和重复利用,便于信息在企业内部或是相关企业之间进行流通。

系统的总体流程图如图1所示。

图1 系统的流程示意图

3 实例

销钉虽然是一种简单的零件,但其应用广泛,主要用于定位,也可用于联接和锁定,还可作为安全装置中的过载剪断元件。销钉有圆柱销和圆锥销之分。销钉主要特征元素包括主表面元素和辅助表面元素。其中主表面元素包括圆柱面,圆锥面,螺纹面等。辅助表面元素有断面,倒角,中心孔等。图2为系统根据用户输入的零件的特征信息(两头带螺纹)自动生成的螺栓螺桩示意图,下面就以螺栓螺桩为例进行说明。

图2 螺栓螺桩

3.1 编制典型工艺模板

典型工艺模板包含了相似零件所有的典型工序。这里对不同销钉的特征信息进行分析研究,提取典型工序之后我们编制了典型工艺模板。这里典型工序模板还包括对各工序的有关信息。

3.2 信息输入

在零件基本信息对话框(图3)中添加零件名称、零件编号、零件材料、材料硬度和单位名称等项。这些信息由对话框采集并最终被传递给工艺卡片。

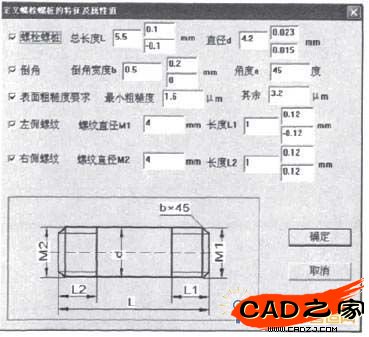

(a)定义螺栓螺桩的特征及属性值

(b)加工余量预设对话框

图3 输入零件基本信息对话框

用户可在特征对话框中特征信息,程序根据用户输入的特征信息对比典型工序模板进行工序的添加,这样就得到了具体销钉的工序模板。图3a为“定义螺栓螺桩的特征及属性值”对话框。

在工序余量对话框中,预设工序余量。图3b为加工余量预设对话框。

加工信息对话框中包括毛坯尺寸、零件最大公称尺寸、加紧长度、切刀厚度及平断面总余量等。用户根据实际情况进行设置。比如加紧长度35mm,切刀宽度3mm,平断面总余量2mm等。这些数据将用于毛料计算当中。

3.3 数据计算

程序根据上面的加工信息计算出一个毛料所做的零件数量和单件消耗定额。所获得数据将显示在工艺文件的毛料核算表中。

工序尺寸根据尺寸反推原理由零件尺寸逐步得到。如精磨外圆工序,假定当前工序的特征尺寸是已知的,我们就可以根据前面优化了的精磨外圆的工序余量计算出上一道工序零件的特征尺寸。由这些特征尺寸信息再进行公差选择。这样,我们就可以根据已知的零件尺寸一步一步地反推回毛坯图。程序会根据所得的尺寸信息绘制工序图显示在程序界面中。

3.4 工艺文件生成及保存

根据上面自定义或是计算所得的信息,我们就得到整套的工艺文件了。图4为工艺文件其中一张。用户可根据需要进行保存,保存之后可在不同用户之间进行传输并可随时打印供车间加工使用。

图4 销钉的工艺卡片

4 结束语

本文介绍了面向轴类零件的CAPP系统的设计,并以销钉类零件为例说明了工艺文件生成的过程。该系统利用零件图绘制和工艺数据生成实现了CAD和CAPP的有效结合。这种结合使零件的制造信息和加工信息能够统一起来,便于系统之间的集成(如CAPP系统跟ERP、MRP等系统)。实际操作证明基于特征尺寸反推原理进行特征反推的方式极大的提高了工艺文件的生成效率。不但实现了工艺编制的自动化,利用良好的人机交互界面读入信息还显示了技术人员的主导作用。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF