引言

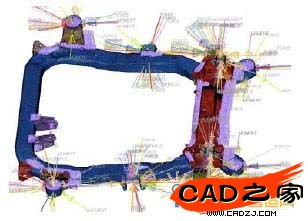

副车架是当前主流轿车底盘的重要组成部分,悬挂通过副车架与车身相连,车辆与地面之间产生的振动通过副车架的缓冲后再传递到车身,降低了振动,提升了乘坐舒适性、底盘强度和操控性,同时也提高了装配便利性及设计通用性,如图1所示。副车架的结构形式、刚度及强度对整车耐久性、舒适性、操控性有很大影响,是衡量轿车底盘设计水平的重要参考依据。轿车副车架的模态、静刚度&强度、疲劳耐久性成为设计人员首先关注的指标项,轿车副车架轻量化技术方面的研究备受关注。德国蒂森克虏伯公司采用多相钢CP-W800材料,利用结构优化技术,综合考虑经济性及工艺性,设计出的SLC钢制副车架与其BENCHMARK目标(一款铝合金副车架)相比,轻量化程度、刚度和耐久性相当,但经济性提高了40%。国内研究人员也开始利用有限元技术进行副车架结构优化方面的研究工作。本文拟在副车架极限工况刚度、强度分析的基础上,引入拓扑优化技术,探讨副车架轻量化设计方法,制定副车架结构优化CAE流程,并直接应用于几款轿车副车架的强度分析、减重优化和概念模型设计中,研究结果对轿车副车架结构优化设计具有指导意义。

图1 轿车前、后副车架示意图

1 基于拓扑优化的结构优化理论

连续体拓扑优化是通过优化设计域内材料位置和数量的配置,在满足一定条件的情况下,使载荷通过最佳传递路径到达结构的支撑边界处。刚度目标和强度要求是结构件设计必须考虑的设计指标,也是结构件拓扑优化的常用方式。下面给出刚度目标和强度约束拓扑优化问题的基本理论。

1.1 刚度目标拓扑优化

结构优化中刚度目标一般用柔顺性来表示,结构柔顺性的具体表达形式如下:

![]()

其中,f为体积力;t为表面力;u为结构的平衡位移;Ω为结构所占区域; ![]() 为结构的力边界。在外力固定的条件下,结构的刚度越大,整体响应越小,其柔顺性也就越小,见式(2.1)。如果不考虑构型所受到的体积力,其柔顺性为

为结构的力边界。在外力固定的条件下,结构的刚度越大,整体响应越小,其柔顺性也就越小,见式(2.1)。如果不考虑构型所受到的体积力,其柔顺性为

![]()

对于线弹性系统,结构的柔顺性有如下的能量表达形式:

![]()

其中![]() 为弹性张量;

为弹性张量;![]() 为应变场,对于线性结构

为应变场,对于线性结构 ![]() 。

。

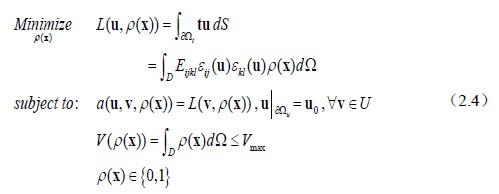

在不考虑体积力的情况下,以整体柔顺性为目标,材料体积为约束的线弹性连续体拓扑优化模型为

其中,![]() 为弹性张量;

为弹性张量; ![]() 为应变场,ρ(x)表示点x处材料的密度,ρ(x)=x表示该处为实体材料,ρ(x)=0表示该处为空心材料;L(u,ρ(x))为拓扑结构的整体柔顺性; a(u,v,ρ(x))为优化构型的平衡方程,

为应变场,ρ(x)表示点x处材料的密度,ρ(x)=x表示该处为实体材料,ρ(x)=0表示该处为空心材料;L(u,ρ(x))为拓扑结构的整体柔顺性; a(u,v,ρ(x))为优化构型的平衡方程, ![]() 为结构的位移边界,

为结构的位移边界, ![]() 为结构的位移边界条件;

为结构的位移边界条件; ![]() 为结构所受到的体积约束。

为结构所受到的体积约束。

实际工程中常需考虑多个工况的影响,以多工况加权柔顺性最小化为设计目标。

1.2 强度约束拓扑优化

考虑强度约束的拓扑优化问题是指在满足结构强度要求的基础上,使结构所使用的材料最少,模型如式(2.5)所示。

其中ρ(x)表示点x处材料的密度,ρ(x)=1表示该处为实体材料,ρ(x)=0表示该处为空心材料 ![]() 为第j种工况在点x处的Mises应力;

为第j种工况在点x处的Mises应力; ![]() 为材料的许用应力。通常的解法是用有限元方法将设计域离散成很多单元,以单元密度为设计变量,使求得的单元Mises应力满足强度条件。

为材料的许用应力。通常的解法是用有限元方法将设计域离散成很多单元,以单元密度为设计变量,使求得的单元Mises应力满足强度条件。

2 轿车副车架结构优化CAE流程

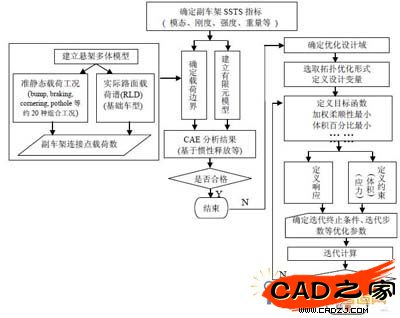

在开展副车架刚度、强度CAE分析的基础上,结合拓扑优化方法,建立了副车架结构优化CAE流程,主要包括副车架SSTS指标确定阶段、基于悬架车辆动力学分析的载荷分解阶段、CAE建模阶段、刚度强度评价分析阶段、及拓扑优化分析阶段,如图2所示。可根据副车架的设计变更情况,对该分析流程进行有效组合,以适应副车架在概念设计或详细设计阶段开展的结构优化工作。

图2 副车架结构优化CAE流程图

3 轿车副车架CAE分析应用实例

3.1 某车型前副车架强度评价分析

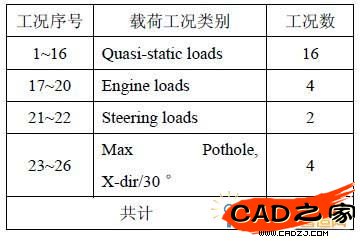

采用图2给出的CAE分析流程,基于26个载荷工况(见表1),通过ADAMS提取出连接点载荷,对某车型前副车架进行了强度评价分析。有限元模型如图3所示,共计61739个单元。

表1 前副车架分析载荷工况列表

图3 某车型前副车架有限元模型

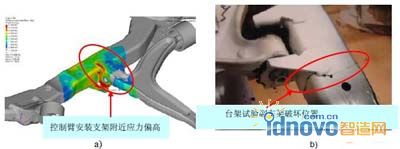

载荷工况1~22基于惯性释放法采用线性分析,工况23~26采用非线性强度分析。CAE分析发现,该前副车架控制臂安装支架附近应力偏高,与台架试验破坏部位吻合,如图4所示。说明本文建立的CAE模型精度较高,载荷工况选取适当,可以较为准确的预测副车架的强度薄弱部位,快速找出影响副车架强度的载荷工况,为改进设计提供理论依据。

图4 某车型前副车架CAE分析结果与试验结果对比

3.2 某车型后副车架轻量化分析

采用图2所示的CAE流程,对某车型后副车架进行了减重分析,发现BUMP载荷工况对该副车架影响最大(副车架横梁出现较大应力等),通过基于应力约束的拓扑优化分析,综合考虑各载荷工况的影响程度,及副车架连接位置不变的设计约束,将该副车架的前后横梁作为拓扑优化设计域,调整BUMP工况的加权值,得到了图5 所示的拓扑优化结果,图5中红色显示出非设计域及关键载荷路径,应予以保留,因此基于该拓扑优化结果,制定了减重约15%(约2.5Kg)的副车架轻量化方案,减重前后的模型如图6所示,进一步验证了拓扑优化方法在副车架轻量化设计过程中的有效性。

图5 基于应力约束的拓扑优化分析结果

图6 后副车架减重前后模型对比

3.3 某车型后副车架概念模型拓扑优化设计

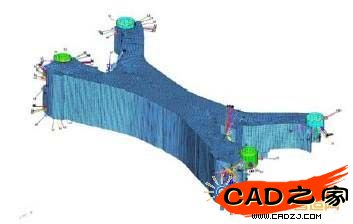

某车型全新后副车架的概念开发阶段,在已知悬架硬点及特性参数的条件下,采用实体单元离散总布置给定的副车架布置空间,建立了如图7所示的拓扑优化模型,确定了初始优化设计域。

图7 后副车架初始设计域

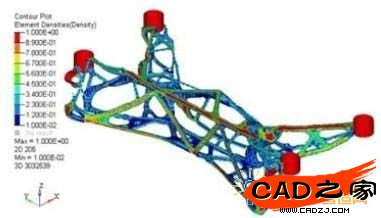

综合考虑副车架的刚度、强度、重量等SSTS指标,通过设定适当的柔顺性目标、质量极小目标及应力约束条件,采用OptiStruct求解,得到了如图8所示的概念模型,为设计部门提供了新型副车架的设计思路。

图8 基于应力约束的拓扑优化密度分布构型图

4 结论

本文综合多工况强度分析方法和拓扑优化技术,制定了副车架轻量化CAE分析方法及流程,并直接应用该方法对几款轿车的副车架进行强度评价及轻量化分析,得到了满足副车架SSTS目标,符合工艺要求的实用型轻量化结构,通过与实验结果对比验证了模型精度。三个工程应用案例证明了多工况轻量化方法的有效性及实用性。

随着汽车轻量化技术日益受到重视,高强钢、铝合金等轻量化材料的应用、液压成型等先进制造工艺的工程化、新型轻量化结构等方面的探讨必将成为汽车行业研究人员关注的热点课题,而本文给出的概念模型拓扑优化分析实例进一步说明拓扑优化技术在寻找新型轻量化结构方面必将起到举足轻重的作用。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF