引言

全向侧面叉车(以下简称全向侧叉)可以全方位转向, 门架横向移动, 侧面装卸货物, 适用于场地窄长区域作业。全向侧面叉车车架是整车的主要承载部件, 其结构影响到整车性能。由于门架安置在车架的中间部分, 在装卸货物时, 门架做侧向移动,故在车架的载货平台中间部分挖去门架工作所需要的空间,由于门架的落地高度有限制,将使得在挖空部位想局部加强是比较困难的,这些因素将严重的影响到车架的强度和刚度。因此, 车架的结构设计、强度及刚度计算分析非常重要。

本文以某型全向侧叉车架为例进行有限元分析,为了提高车架的整体强度和刚度,车架设计采用了框架和侧蒙皮承载相结合的侧板承载框架式车架结构设计,即车架内部采用框架结构,外围采用蒙皮侧板结构,外蒙皮和框架焊接起来承载重量。为了提高车架的扭转强度,在车架后部采用了多块加强板。

1 车架有限元模型的建立

有限元模型的建立是有限元计算的基础, 也是能否得到精确计算结果的关键, 本文有限元模型程序主要包括以下几个部分: 导入模型、几何清理、有限元模型和多种工况约束条件的建立及载荷步的施加。

1.1 实体模型的导入及几何清理:

本文所用的全向侧叉采用Solidworks进行实体建模,将模型转换成step文件,并导入HyperMesh中,然后对导入的模型进行几何清理。半径为5mm 以下的孔、过渡圆角或倒角以及2mm 以下的搭接边上的凸台等可以被清理。

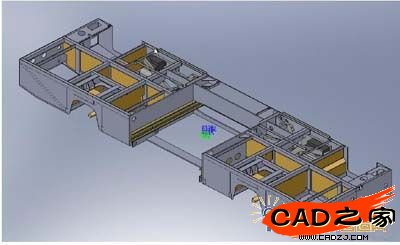

HyperMesh软件中有很强大的几何清理能力。在模型导入后,抽取中面时部分面有可能破损或者变形,这就需要HyperMesh的几何清理工具进行几何清理和几何修补,以便得到很好的几何形状。几何清理后的整体车架的实体模型如图1所示。

图1

1.2 有限元模型

1.2.1 全向侧叉车架有限元模型处理整体方法

由全向侧叉车架整体结构特点,其有限元模型处理方法归纳如下:

1、全向侧叉车架的外蒙皮以及很多的加强板都是由板结构组成,适用壳单元模拟;

2、零件之间的焊接,采用刚性单元(RBE2)连接或共节点方式处理;

3、零件之间的螺栓连接,采用2个刚性单元(RBE2)分别连接螺栓孔,利用梁单元(CBEAM)连接这两个刚性单元;

4、悬架机构按照实际情况加入在有限元模型中,因为,如果将约束条件加在与悬架连接的车架上的螺栓孔处,不能反应真实的约束关系,并且约束的位置将发生改变,这对计算结果是有影响的。因此,将悬架机构按实际装配位置加入,并且拉杆、轮胎固定轴等均采用梁单元(CBEAM)进行模拟;

5、槽钢与槽钢固定板之间采用(RBE2)刚性单元分别建立,然后通过梁单元(CBEAM)模拟焊接区域;

6、作用在车架上的零件的重量(如油箱、防爆箱、蓄电池等)通过在作用位置添加质量来模拟(MASS);

7、门架滑道上的受力采用将力加载在所在位置的单元节点上。

8、在整车工作时,轮胎存在偏斜受力,轮胎偏斜受力时,对于轮轴而言,采用释放同一侧两个轮胎的轮轴方向的约束进行模拟,固定另一侧轮胎的该方向约束。

1.2.2 全向侧叉车架有限元模型

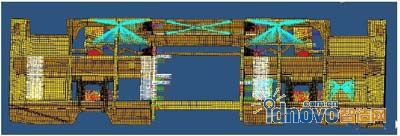

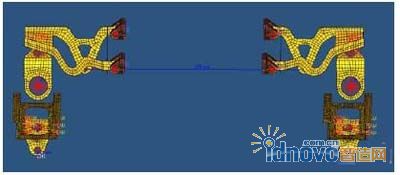

全向侧叉车架有限元模型如图2,该有限元模型车架的受力标记显示的是货物托盘在车架前端的情况,后端情况后面将进行叙述。

图2

1.2.3特殊处理的网格划分及网格质量检查与调整

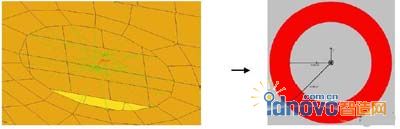

槽钢与槽钢固定板之间的焊接,用RBE2单元和梁单元共同模拟,如图3所示。

图3

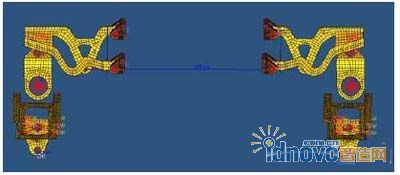

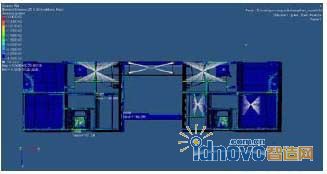

焊接梁单元的横截面采用圆环,与实际情况吻合。悬架的有限元处理如图4所示。

图4

网格具有理想的形状时,计算结果最好。而实际划分的网格不可能一次性都达到理想形状,那么计算结果将会受到较大的影响,所以对网格质量的检查显得尤为重要。网格质量检查包括:单元扭曲度、翘曲度、长宽比、雅可比等诸多项目的检查。检查后对网格及相关模拟单元进行调整,主要是对质量不高的网格进行局部网格重新划分或作其他处理。

1.2.4模型材料及强度、刚度评判标准

模型材料参数如表1:

表1 模型材料参数

强度评判标准:

强度标准=材料屈服极限/安全系数(1.2—1.5)

也可以由疲劳S-N曲线的近似估计(偏于保守),其轴向拉压载荷作用下的疲劳极限为:

![]()

![]() 取为极限抗拉强度。

取为极限抗拉强度。

由于模型不能够很好的简化为特定的梁等结构,所以刚度评判采用与实验数据对比的方法。

1.3 创建边界条件

边界条件是是实际工况在有限元模型上的表现形式。建立边界条件一般需要两个环节。一是对实际工况条件进行量化,即将工况条件表示为模型上可以定义的数学形式;二是将量化的工况条件定义为模型的边界条件。边界条件是否符合实际,很大程度上决定了计算结果的精度。根据设计要求,现确定的工况如表2所示:

表2 工况表

2 有限元静力学分析及结果

利用HyperWorks中的OptiStruct求解器对车架的有限元模型进行求解。

2.1 分析结果

图5-6分别为工况1条件下的等效应力和垂直方向的位移变形量,图7-8分别为工况2条件下的等效应力和垂直方向的位移变形量,图9-10分别为工况3条件下的等效应力和垂直方向的位移变形量。

图5

图6

图7

图8

图9

图10

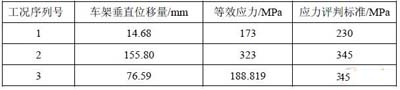

2.2 静力学分析结果评价

分析结果如表3所示。车架的变形趋势与实际情况完全吻合,变形量的大小通过实验测量为16mm左右,与计算结果比较吻合。对于等效应力的验证,必须通过贴应变片进行实验测量。而对于工况1,等效应力值相对应力评判标准满足要求,而且根据强度评判标准,安全系数为1.33,满足使用要求。

表3 工况分析结果

对于工况2的分析结果,车架的位移变形量很大,主要是货物在前端,左前端轮胎同时悬空造成的,而且轮胎也不可能悬空这么大的距离,很快就会与地面接触。这种工况的应力考核应该按照一种极短时间的冲击来考虑,这时强度考核标准主要按照屈服极限345 MPa来校核。工况3为货物在后端,所以分析结果好于工况2。

经过试验验证,理论分析与实际比较吻合,应力、变形情况均满足使用要求。

3 结束语

( 1) 通过对全向侧面叉车车架结构进行受力分析, 掌握了车架的变形情况和应力情况,为设计提供了参考依据。

( 2) 将计算结果与全向侧叉车架变形量的实验数据进行对标,误差在允许的范围内。这主要是因为有限元模型采用了简化的处理方法。

( 3) 根据客户使用的环境和路面情况,出现第二种和第三种工况的可能性很小,因此,认为该车架满足要求。

( 4) 在门架最大外移叉装作业时, 车架的中间连接处出现最大位移变形量,会使内外门架向外倾斜, 影响叉车的侧向稳定性。因此,在车架叉货的一侧增加两个支撑腿以确保安全。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF