本文介绍了数控指令中的几个G系列命令及应用。

1. 设定工件坐标系指令(G50)

指令格式 G50 X_ Z_

指令功能 通过刀具起点或换刀点的位置设定工件坐标系原点。

指令说明 G50指令后面的坐标值表示刀具起点或换刀点在工件坐标系中的坐标值。

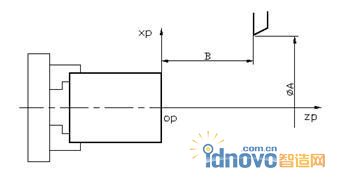

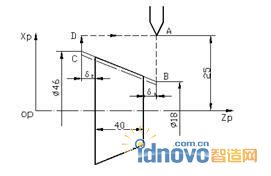

在编写加工程序时,将工件坐标系的原点设定在工件的设计基准与工艺基准处,工件坐标系又称编程坐标系,其坐标系原点又称编程原点或编程零点。见图1中的 0p点,这样对编写程序带来很大的方便。

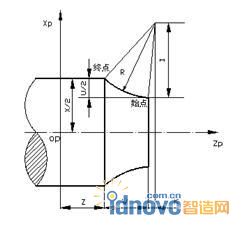

G50 指令的功能通过设置刀具起点或换刀点相对于工件坐标系的坐标值来建立工件坐标系,这里的刀具起点或换刀点是指车刀或镗刀的刀尖位置。设置换刀点的原则,既要保证换刀时刀具不碰撞工件,又要保证换刀时的辅助时间最短。如图1所示,设定换刀点距工件坐标系原点在Z轴方向距离为B,在X轴方向距离为A(直径值),执行程序段中指令G50 XA ZB后,在系统内部建立了以0p为原点的工件坐标系。

图1 刀具起点设置(工件坐标系)

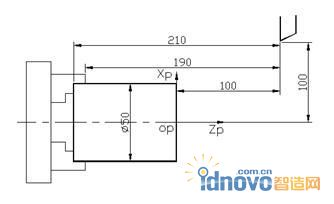

设置工件坐标系时,刀具起点位置可以不变,通过G50指令的设定,把工件坐标系原点设在所需要的工件位置上,如图2所示。

图2 设置工件坐标系

工件坐标系原点设定在工件左端面位置:

G50 X200 Z210

工件坐标系原点设定在工件右端面位置:

G50 X200 Z100

工件坐标系原点设定在卡爪前端面位置:

G50 X200 Z190

显然,当G50指令中相对坐标值A、B不同或改变刀具的刀具起点位置,所设定工件坐标系原点的位置也发生变化。

通过对刀操作,运用G50指令可以建立起刀点或换刀点相对于工件坐标系原点的位置关系。其具体操作步骤如下:

1) 回参考点操作 用HOME(回参考点)方式,进行回参考点操作,通过刀具返回机床零点消除刀具运行中插补的累积误差。

2) 试切削操作 用手动方式操纵机床,首先切削工件外圆表面,然后保持刀具在X方向位置不变,沿Z方向退刀,记录显示在屏幕上X方向坐标值Xt,并测量试切后的工件外圆直径D。然后切削工件的右端面,保持刀具在Z方向位置不变,沿X方向退刀,记录显示屏幕上Z方向坐标值Zt。

3)设定刀具起点位置 用手摇脉冲发生器移动刀具,使刀具移动至CRT屏幕上所显示的坐标位置(Xt+A-D,Zt+B),这样将刀尖置于所要求的起刀点位置(A,B)上,此时如果执行G50 XA ZB指令代码,则CRT显示的刀尖坐标位置(A,B),即数控系统用新建立的工件坐标系取代了原来的坐标系。

用 G50指令还可控制零件的加工精度,如果数控车床加工零件的直径尺寸偏差超出了极限偏差值,可用工件坐标系平移的方法控制加工尺寸。一种方法是刀具起点位置不变,改变G50程序段中X坐标值A,坐标值A随加工尺寸偏大而作相应的增加,反之,坐标值A随加工尺寸偏小而作相应的减小。另一种方法是G50程序段中坐标值不变,改变刀具起点的位置,刀具起点距Z轴的距离随加工尺寸偏大而作相应的缩小,反之,刀具起点距Z轴的距离随加工尺寸偏小而作相应的增大。使用这两种方法,在执行G50指令后都能调整加工尺寸的偏差。

有的数控系统用G54指令确定工件坐标系XpOpZp相对机床坐标系XOZ的位置,以此方法建立工件坐标系,G54指令中X、Z表示工件坐标系原点在机床坐标系中的坐标值。

例题1: 设Op点为工件坐标系原点,Op点在机床坐标系中的坐标值为(0,150),用G54指令设置工件坐标系。

G54 X0 Z150

2. 快速进给指令(G00)

指令格式 G00 X(U)_ Z(W)_

指令功能 G00指令表示刀具以机床给定的快速进给速度移动到目标点,又称为点定位指令。

指令说明 采用绝对坐标编程,X、Z表示目标点在工件坐标系中的坐标值;采用增量坐标编程,U、W表示目标点相对当前点的移动距离与方向。

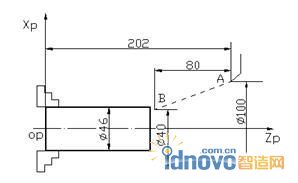

例题2: 如图3所示,刀具从换刀点A(刀具起点)快进到B点,试分别用绝对坐标方式和增量坐标方式编写G00程序段。

图3 快速定位

绝对坐标编程:

G00 X40 Z122

增量坐标编程:

G00 U-60 W-80

3. 直线插补指令(G01)

指令格式 G01 X(U)_ Z(W)_ F_

指令功能 G01指令使刀具以设定的进给速度从所在点出发,直线插补至目标点。

指令说明 采用绝对坐标编程,X、Z表示目标点在工件坐标系中的坐标位置;采用增量坐标编程U、 W表示目标点相对当前点的移动距离与方向,其中F表示进给速度,在无新的F指令替代前一直有效。

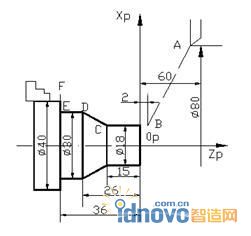

例题3: 如图4所示,设零件各表面已完成粗加工,试分别用绝对坐标方式和增量坐标方式 编写G00,G01程序段。

图4 直线插补

绝对坐标编程:

G00 X18 Z2 A-B

G01 X18 Z-15 F50 B-C

G01 X30 Z-26 C-D

G01 X30 Z-36 D-E

G01 X42 Z-36 E-F

增量坐标编程:

G00 U-62 W-58 A - B

G01 W-17 F50 B-C

G01 U12 W-11 C-D

G01 W-10 D-E

G01 U12 E-F

4. 圆弧插补指令(G02,G03)

指令格式 G02 X(U)_ Z(W)I_ K_ (R) F_

G03 X(U)_ Z(W)I_ K_ (R) F_

指令功能 G02、G03指令表示刀具以F进给速度从圆弧起点向圆弧终点进行圆弧插补。

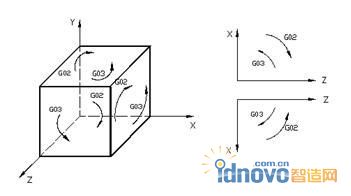

指令说明 1)G02为顺时针圆弧插补指令,G03为逆时针圆弧插补指令。圆弧的顺、逆方向判断见图5左图,朝着与圆弧所在平面相垂直的坐标轴的负方向看,顺时针为G02,逆时针为G03,图5右图分别表示了车床前置刀架和后置刀架对圆弧顺与逆方向的判断;

图5 圆弧的顺逆方向

2)如图6,采用绝对坐标编程,X、Z为圆弧终点坐标值;采用增量坐标编程,U、W为圆弧终点相对圆弧起点的坐标增量,R是圆弧半径,当圆弧所对圆心角为 0°~180°时,R取正值;当圆心角为180°~360°时,R取负值。I、K为 圆心在X、Z轴方向上相对圆弧起点的坐标增量(用半径值表示),I、 K为零时可以省略。

图6 圆弧插补

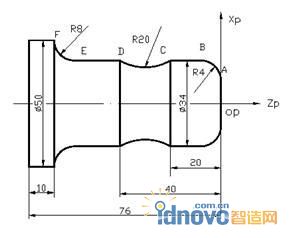

例题4: 如图7所示,走刀路线为A-B-C-D-E-F,试分别用绝对坐标方式和增量坐标方式编程。

图7 圆弧插补应用

绝对坐标编程

G03 X34 Z-4 K-4(或R4)F50 A-B

G01 Z-20 B-C

G02 Z-40 R20 C-D

G01 Z-58 D-E

G02 X50 Z-66 I8(或R8) E-F

增量坐标编程

G03 U8 W-4 k-4(或R4)F50 A-B

G01 W-16 B-C

G02 W-20 R20 C-D

G01 W-18 D-E

G02 U16 W-8 I8(或R8) E-F

5. 螺纹切削指令(G32)

指令格式 G32 X(U)_ Z(W)_ F_

指令功能 切削加工圆柱螺纹、圆锥螺纹和平面螺纹。

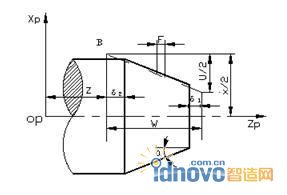

指令说明 1)F表示长轴方向的导程,如果X轴方向为长轴,F为半径值。 对于圆锥螺纹(图8),其斜角α在450以下时,Z轴方向为长轴;斜角α在450~900时,X轴方向为长轴;

2) 圆柱螺纹切削加工时,X、U值可以省略,格式为 G32 Z(W)_ F ;

3) 端面螺纹切削加工时,Z、W值可以省略,格式为 G32 X(U)_ F ;

4) 螺纹切削应注意在两端设置足够的升速进刀段δ1和降速退刀段δ2。

图8 螺纹切削

例题5: 如图9所示,走刀路线为A-B-C-D-A,切削圆锥螺纹,螺纹导程为4mm , δ1 = 3mm,δ2 = 2mm,每次背吃刀量为1mm,切削深度为2mm。

图9 螺纹切削应用

G00 X16

G32 X44 W-45 F4

G00 X50

W45

X14

G32 X42 W-45 F4

G00 X50

W45

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF