一、引言

PowerMILL是英国Delcam公司开发的一款独立的3D加工软件,其功能强 大,加工策略丰富,是C A M软件技术中 最具代表性的,增长率最快的加工软 件。可由输入的模型快速产生无过切的刀具路径,提供了从粗加工到精加工的 全部选项,加工策略非常丰富,而且专 业性强、自动化程度高、刀轨计算速度 快,对生成的加工轨迹可以进行仿真校 验,以确保生成的数控加工程序准确无误,特别适合模具加工,其广泛的应用 在中国覆盖件模具的制造企业。

下面结合喇叭安装板拉延凸模的 加工,介绍P o w e r M I L L软件在汽车覆盖 件模具数控加工中的工艺规划和编程策 略上的一些经验和方法。

二、三维数模的准备

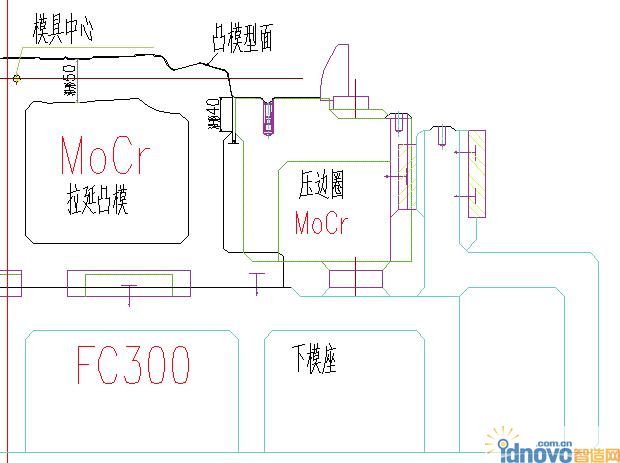

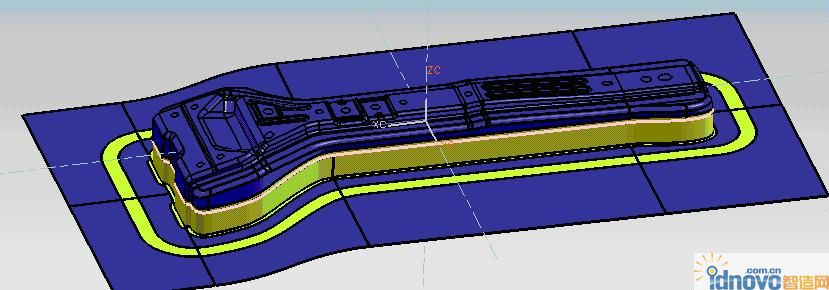

汽车喇叭安装板模具属于汽车覆盖件模具,其体积大、工作型面复杂、 自由曲面多、尺寸精度和表面质量要求 高、制造周期长、加工精度要求高以及模具制造成本高等特点,这就对覆盖件 模具的数控加工提出了更高的要求,因 此有计划地对汽车覆盖件模具加工进行 工艺规划就显得十分重要。汽车喇叭安 装板拉延模具主要由拉延凹模,拉延凸模、压边圈和下模座组成,喇叭安装板 拉延凸模和压边圈配合沿型面40m m厚(如图1所示)。模具尺寸360×760,PowerMILL459,板料DC03,料厚t =0.8。其三维数模采用N X造型,数模以拉延 上模为基准(如图2所示),导出i g s文 件,导入PowerMILL进行编程。

三、喇叭安装板拉延凸模数 控加工的工艺规划

首先分析数模,此拉延凸模不仅型面复杂需要加工,而且拉延凸模与压 边圈配合沿型面40m m厚的轮廓也需要 加工。具体的工艺规划如下。

(1)确定加工坐标系。

图1 喇叭安装板拉延凸模、压边圈和下模 座示意图

图2 喇叭安装板拉延凸模

汽车覆盖件产品的建模采用车身坐标系,覆盖件模具建模采用模具坐标系,数控加工编程 时也采用模具坐标系,这样有利于模具 加工时的定位和找正。安全高度设在 模具中心150m m处,加工开始点设置在(0,0,150)处。

(2)数控加工工序设置。加工工序 一般可分为:轮廓2D粗加工→粗加工→ 粗清角→半精加工→小刀粗清角(精加 工之前的清根)→精加工→精清角工序→轮廓2D精加工。

(3)刀具的选择。数控加工刀具选 择的总原则是适用、安全和经济。

(4)加工程序参数设置。包括加工 策略的选择,切削参数的选择,行距、公差、加工余量、下切步距、切入切出 和连接方式的设定等。

(5)生成刀位轨迹,进行刀具路径 检验。

(6)通过宏路径的PowerMILL Utilieies模块生成工艺清单和程序的后置处理。

四、数控编程加工策略的选择及加工参数的设置

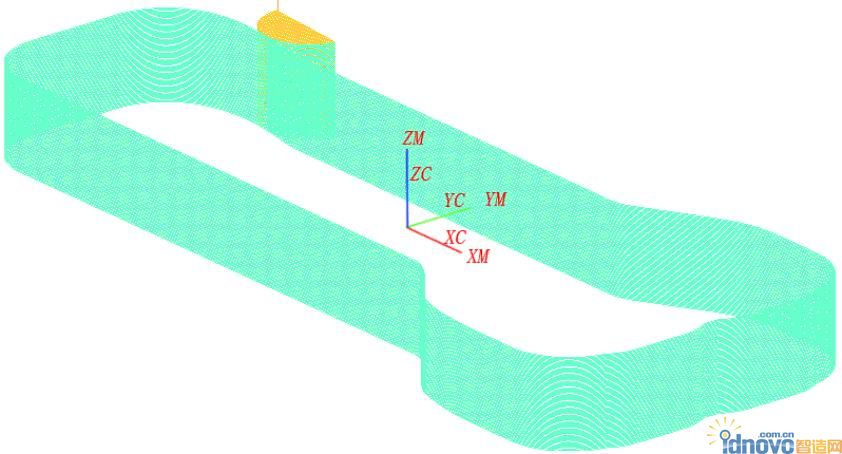

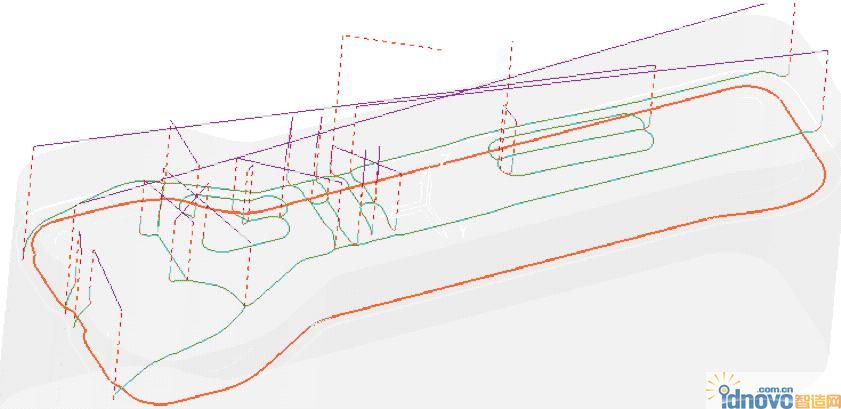

1.轮廓2D分层粗加工

喇叭安装板拉延凸模是浇注模 具,材料为M o C r铸铁,硬度H R C28, 浇注时浇注余量为10~12m m左右。2D 轮廓沿型面50m m厚,轮廓粗加工最好 分层加工,编程采用U G C A M平面铣的 轮廓铣或P o w e r M I L L的等高加工,选 用Φ 63R 8的牛鼻刀(圆角端铣刀)加 工,余量0.5m m,切削深度0.8m m,圆 弧进退刀。刀路如图3所示。

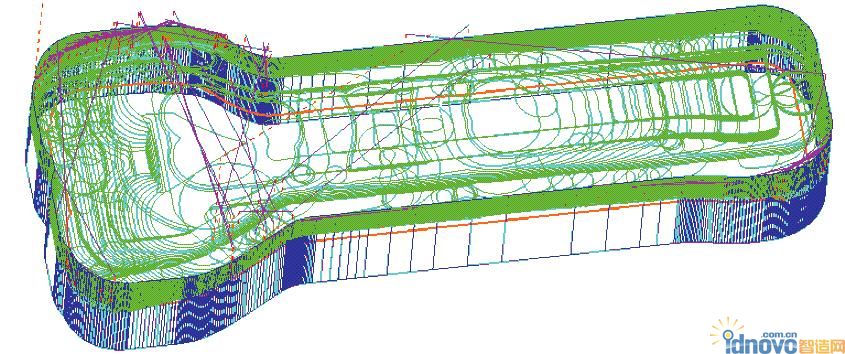

2.型面粗加工

型面粗加工的目的在于从毛坯上 尽可能高效、大面积地去除大部分的余 量,粗加工时切削效率是主要的考虑 因素。因为喇叭安装板拉延凸模的型 面比较复杂,采用偏置区域清除模型 加工策略可以获得更符合模具型面的 加工模型。毛坯采用边界毛坯,型面 基准为凹模,所以导入的三维数模通过P o w e r M I L L的缺省余量参数选择对话框中:设置缺省余量为-0.9m m(料厚0.8+0.1=0.9m m),再通过缺省余量数 据复制图标产生拉延凸模数模,刀具采 用Φ 63R 8的圆角端铣刀,行距40m m, 下切步距0.8mm,加工余量0.6mm,在模 具中心上方斜线进刀,长短连接采用掠 过距离20mm等。开粗刀路如图4所示。

3.二次开粗

残留粗加工也就是我们常说的二 次开粗,其目的是去除粗加工时由于采 用大的刀具而在工件的凹角处留下的过 多余量。P o w e r M I L L的残留粗加工能够 自动无误地识别上一刀的残留量,对零 件进一步进行残留粗加工以及对上次粗 切的优化功能,上刀粗切中由于零件存 在非平面区域,那么就会留有台阶,使 残留余量不尽均匀,系统可以判别,然后在层间切削尽可能使余量保持均匀, 这样在半精加工前能获得比较均匀的加 工余量,得到没有走空刀的刀具路径, 有利于提高半精加工的加工效率。喇叭 安装板拉延凸模采用偏置区域清除模型 中的二次开粗,参考刀路为Φ 63R 8的 开粗刀路,刀具采用Φ 25R 5的圆角端铣刀,行距12m m,下切步距0.4m m,加工余量0.8m m,采用斜线进刀,长短连接 采用掠过距离20mm等。

4.半精加工前的粗清角

图3 2D轮廓分层开粗刀路

图4 边界毛坯和偏置区域清除模型刀路

图5 球刀B50的笔式清角刀路

主要针对模具的内圆角(即凹R 部 位)清除多余废料,有利于半精加工顺 利进行,加工策略一般为笔式清角, 推荐使用同正式半精加工直径相同的 刀具。喇叭安装板拉延凸模采用球刀Φ 50R 25笔式清根,加工余量0.3mm,采 用垂直圆弧进刀,长短连接采用掠过距 离50mm。笔式清角刀路如图5所示。

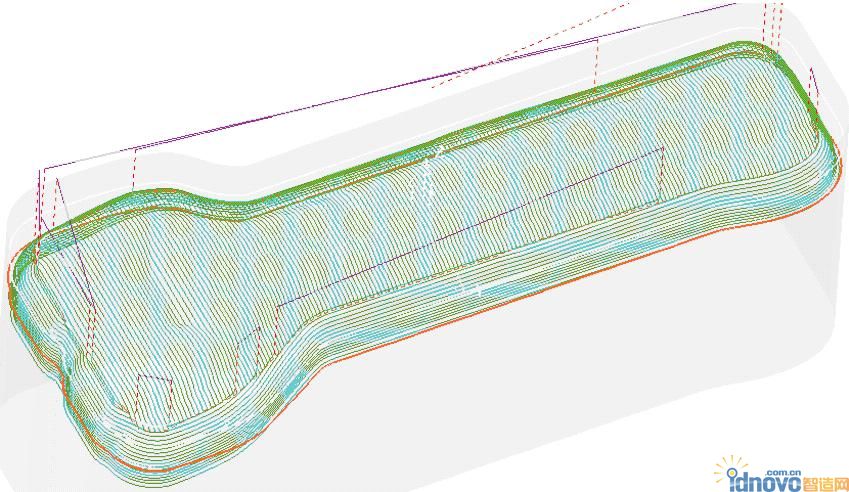

5.半精加工

半精加工是介于粗加工和精加工 之间的一个过渡工序,其目的是继续 去除粗加工后留在模具表面的加工余 量,使精加工余量更小且比较均匀,便 于精加工时采用较小的切削量和较高的切削速度。半精加工一般都会分区采 用不同的加工方式,以提高效率。分区 时考虑区域之间要有覆盖,因此要产生 接触点边界程序。本案例采用B50的球 刀,型面加工策略为平行精加工(切削 角度90°)方式,侧面加工策略采用三 维偏置参考线方式加工,加工余量皆为0.3m m,平行加工步距为3m m,三维偏 置步距也为3m m。三维偏置刀路和平行 刀路编制结束后进行整合,整合后的刀 路如图6所示。

6.精加工之前的清根

精加工之前的清根,是指在精加工 前,用比精加工所用刀具直径小的刀具 加工半精加工后仍未加工到位的所有的 凹R 部位,尽可能减少精加工时凹R部位 的加工余量。本例中采用加工策略为笔 式清角,选用B20的球刀第一次清角, 加工余量为0.3,选用B30的球刀第二次 笔式清角,加工余量为0.1。采用垂直圆 弧进刀,长短连接采用掠过距离50mm。

7.精加工

精加工是实现产品最终形状最关 键的一步,模具的表面质量和尺寸精度 都是由该工序保证的。由于抛光余量 极少,因此在精加工后的表面应基本 没有明显刀痕,且尺寸基本到位。为 了实现这个目的,加工时应采用较小 的切削量和较高的切削速度。针对不同 的模具、不同的型面和不同的区域选用 不同精加工方式,精加工方式选择是否合理直接影响着模具的表面质量。本例中精加工针对不同区域采用不同的加工 方式,产品型面采用B30的球刀平行精 加工(切削角度90°)方式,侧面也选 用B30的球刀,加工策略采用三维偏置 参考线方式加工,加工余量皆为0,平 行加工步距为0.7m m,三维偏置步距也 为0.7m m。目的就是在保证效率的前提 下,密化走刀轨迹,提高模具表面质 量。三维偏置刀路和平行精加工刀路编 制结束后进行整合。刀路图参照图6, 加工方式和刀路与半精加工大体相同, 但精加工的步距和公差更小。

图6 三维偏置刀路和平行刀路整合后的刀路

8.精清角

精加工后在模具凹R 处可能还会有 较小的加工余量,这些残留余量如果没 有铣削掉,将来对冲压件的质量会产生 影响,因此对这些局部位置还要进行清 角加工。通常精清角加工要分几次来完 成,每次所使用的刀具依次按照从大到小顺序选择。精清角的加工策略一般采 用单笔清角、自动清角和多笔清角相结 合的方式。

本案例精清角加工过程如下:

第1次精清角加工,选用B16的球 刀单笔清角加工,公差0.02m m,余量0.3m m,切削方向顺铣,垂直圆弧进 刀,长短连接采用掠过距离50mm;

第2次精清角加工,选用B16的球 刀自动清角加工策略,公差0.01m m, 余量0m m,残留高度0.01m m,参考刀具B30的球刀;

第3次精清角加工,选用B10的球 刀单笔清角加工策略,公差0.02m m, 余量0.2mm,顺铣,垂直圆弧进刀;

第 4 次 精 清 角 加 工 , 选 用 B 1 0 球 刀多路清角策略,公差0.01m m,余量0m m,残留高度0.01m m,参考刀具B16 的球刀;

第5和第6次精清角加工,选用B8和B4的球刀多路清角策略,公差0.01m m,余量0m m,残留高度0.01m m, 参考刀具B10和B8的球刀。

9.轮廓2D精加工

喇叭安装板拉延凸模和压边圈配 合沿型面40m m厚,配合间隙为3m m, 因此在型面加工结束后,必须对拉延 凸模的轮廓进行精加工,3m m间隙放在 压边圈上,所以拉延凸模轮廓精加工 余量为零。采用N X平面铣的轮廓铣精 加工轮廓,刀具采用D 41.9R 0端铣刀, 公差0.01mm,加工余量0mm,圆弧进退 刀方式。对于轮廓的局部小角落依次 用D 16R 0、D 10R 0和D 6R 0的端铣刀从大 到小依次局部精加工,局部角落用边 界设定好。

10.刀具路径检验

PowerMILL具有可视化的加工仿真模 拟功能,可直观查看产生的刀具路径在实 际情况下如何进行加工,检查是否过切和 碰撞等。仿真时,系统将以中等速度动态 模拟完整的加工切削过程,便于编程人员 检查加工过程的合理性与正确性。

11.通过PowerMILL Utilieies后处理 模块生成工艺清单和NC程序

生产一系列刀具路径,且经过模 拟仿真和检查确定无误之后,需要将 这些刀具路径按其在N C机床中的加工 顺序排列,然后通过P o w e r M I L L提供的 PowerMILL Utilieies后处理模块自动处 理后,即可生成工艺清单和N C程序。 工艺清单部分如图7所示。

图7 工艺清单

五、总结

对汽车覆盖件模具的数控加工而言,P o w e r M I L L提供了丰富的加工功 能,计算速度快,完全防过切,后编辑功能特别强大,是一款非常适合覆盖件模具制造的C A M软件。通过对喇叭安 装板拉延凸模数控编程的应用实践, 归纳出使用PowerMILL加工汽车覆盖件 模具的一般加工工序和常用的编程策 略,该方法均已通过生产实践验证, 切实可行,在汽车覆盖件模具的数控 加工领域有一定的参考意义。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF