本文探讨研究了对转向器真空压铸模流的分析相关内容。

1 问题描述

真空压铸可以有效的改善铸件内部的气孔缺陷,并且使铸件组织更加致密,增加强度;但由于设备抽真空能力等其他方面原因,导致型腔内还存在少量气体。转向器的上壳体位于最后填充部位,发现在该部位没有设置有效的排气通道,剩余气体有可能被金属液卷到该位置,导致该处出现气孔缺陷。

本次用Flow3D软件对增加排气道后的真空压铸转向器壳体进行流态分析,并且和之前没加该排气道时的流态情况进行对比,用数值模拟的方式分析增加该排气道后,对转向器上壳体产生气孔的部位是否有抑制作用。

2 实体的建立

2.1 转向器实体建模

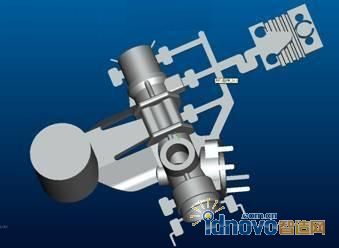

模流分析采用Pro/E建模,用Flow3D做前处理和求解,分析采用有限差分网格,网格数量控制在600W左右,求解包括流场、温度场、缺陷场、速度场。转向器的实体模型如图1所示:

图1 转向器实体模型

2.2 材料数据

表1为转向器真空压铸模流分析所需部分数据

表1 转向器部件材料数据

2.3 参数

由于材料是铝合金结构件,内浇口速度范围应该在20-60 m/s。浇注温度680-720,模具温度160-200。本次模拟选用如下参数,冲头压射速度计算公式如下:

V1 S1 = V2 S2

V1-内浇口速度

V2-冲头速度

S1-内浇口横截面积

S2-冲头横截面积

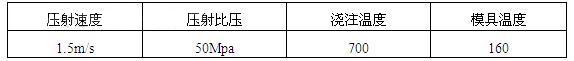

此次真空压铸转向器壳体的模拟计算选用一组参数预模拟,表2为转向器真空压铸的工艺参数。

表2 转向器真空压铸工艺参数

3 模流分析

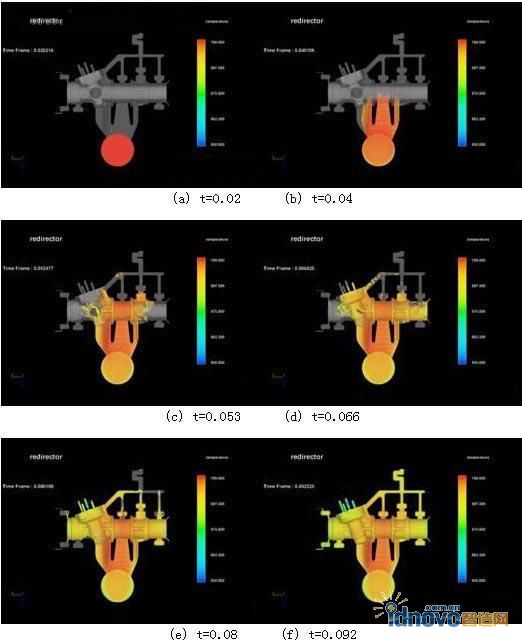

转向器的表面温度场和腔体的流态如下图所示,由流动情况看出,新增加的排气道并没有影响金属液的填充顺序,金属液还是依次填充零件的各个部位;温度场云图上,除了部分远浇口区域温度较低,其他区域的温度分布是比较均匀的。

图2 不同填充时间时转向器型腔中铝合金液的流动状态

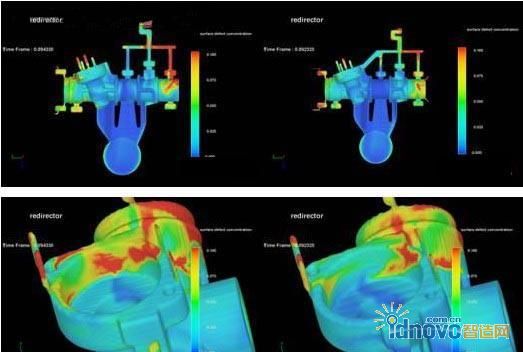

增加的排气道给转向器腔体的填充末端提供了残余气体排出的通道,有效的降低了气孔出现的几率。下图为增加排气道前后,气孔缺陷在转向器壳体上出现的几率云图:

(a) 原状态 (b) 新增加排气道

红色部位为气孔出现几率大的地方;对比a、b两图,增加排气道后,气孔出现几率大的部位明显减少,并且重要部位的气孔情况已经得到很好的控制。

4 结论

上壳体处新增加的排气道可以明显降低气孔缺陷的产生,并且新增加的排气道没有改变金属液的填充顺序。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF