由于叶片型面是由复杂的三维自由曲面组成,几何精度要求较高,技术难度大,传统的加工方法无法满足叶片的精度要求。先进的数控技术在当代机械制造业中占有极其重要的地位,也是柔性制造技术的基础。笔者应用CATIA对叶片进行测绘和实体建模,得到一个理想的三维叶片实体,然后根据加工叶片的材料特点,选择合理的刀具进行加工。根据叶片的形状特点,选择合理的编程策略、走刀路径、进退刀方式。根据两种材料的切削力、切削热和切削表面粗糙度,选择合理的切削参数.最后应用PowerMILL软件进行仿真加工。

1 选用POwerMi“进行五轴加工的优势

叶片加工过程中应用五轴进行加工,可以减少装夹次数,保证定位精度,可以有效地提高叶片的表面粗糙度,五轴加工已经越来越多地被应用到叶片的加工制造中。PowerMILL具有强大的五轴编程功能,当应用多轴加工时,可以方便地检查刀具路径是否相互干涉,使PowerMILL的五轴加工更符合工艺要求。在加工模拟环节,机床加工环境仿真完全集成到PowerMILL环境内部,可以有效地控制路径仿真速度,定义仿真坐标系、刀具运动轨迹和机床运动。

现在国内效率较高的叶片加工方法是分片侧铣法。分片侧铣是指把叶片按加工特征和工艺分成若干片,用侧铣的方法加工叶片。加工时首先用刀具侧刃加工最外边的一片,然后不断的进退刀,加工相邻的分片。理论上分片越多,叶片与刀具的接触线越短,加工精度就越高。

2 叶片加工工艺及防变形方法

为了保证叶片的加工质量、生产率、经济性和加工可行性要选用合理的加工工艺参数。在加工过程中要依据先粗后精、先主后次的工艺原则。叶片的加工分为三个阶段:粗加工,半精加工和精加工。应用五轴机床在一次定位后就可以完成上述的加工,而且应用高速加工也省去了最后钳工修整的工序。

在叶片加工的过程中由于薄壁部分容易在加工时产生变形。应用高速铣削能够有效地降低叶片弹塑性变形,提高切削速度,降低切削区域温度,改变了切削成形机理和去除机理,降低切削力,减小了变形。采用辅助机械增加刚性,在叶片弹性变形较大区域填充松香、石膏、蜡,或增加支撑杆,能够将弹性变形控制在一定范围内。先加工刚性薄弱的叶尖部位,后加工叶根部位。降低精加工切削量,使用锋利的刀具,再应用五轴高速数控机床。这样可以有效地减小叶片加工的变形。

叶片的加工以高速切削理论为依据、应用五轴高速铣削加工中心,对五轴加工的高速切削参数、工艺参数等进行实际研究,优化高速切削参数,选用合理地加工工艺进行切削加工。下面介绍参数的优化和选择。

3 相关参数的优化选择

3.1建模

笔者应用CATIA对叶片进行建模,叶片所材料为铝合金。首先对一个风扇的叶片进行实际测绘,根据测绘的结果应用CATIA对风扇进行三维实体建模,然后应用PowerMILL进行仿真加工。为了让后续的加工工作能过顺利的进行,所以应用CATIA建模的质量是十分重要的环节。如果在造型过程中,叶片的曲面曲率不连续,出现了尖点,在加工过程中就会出现掉刀或跳刀的现象,影响到叶片的表面的加工精度。如果在叶片造型中,叶片曲面的曲率变化剧烈,就会产生急剧变化的刀具轨迹,加大了刀具对工件的冲击,也会降低叶片表面的加工质量。

3.2高速切削铝合金叶片的刀具几何参数

前角不能太小,否则增大了切削变形和摩擦力,为此一般推荐使用Yo为12°左右。

刀具后角的选取会影响刀具刚度。由于在加工叶片时选用高速加工,高速切削时的进给速度很高,后角一定要选得大一些。增大后角有利于提高刀具寿命,但会降低刀刃刚度。为此,可采用双倒棱后角,在增大后角的同时保证刀具刚度。

叶片加工过程中刃倾角影响了切屑流出的方向和各切削分力的大小。在高速铣削对铝合金叶片进行加工时,推荐使用入s为20°~25°。

3.3 走刀模式的选择

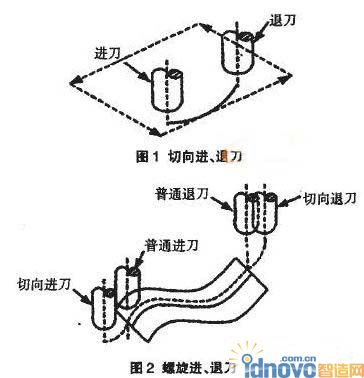

根据加工轨迹的长度、加工时间、刀具轨迹的连续性、轨迹方向的一致性等因素,叶片在高速加工时应尽量采用轮廓的切向进、退刀方式以保证刀路轨迹的平滑,保证叶片曲面的加工质量,在对叶片曲面进行加工时,刀具可以是2向垂直进、退刀,曲面法向的进、退刀,曲面正向与反向的进、退刀和斜向或螺旋式进、退刀等方式,在这些方式中,曲面的切向进、退刀或螺旋式进、退刀更有利于高速加工,如图1.图2所示。

3.4 叶片加工的铣削力,铁削温度,裹面粗糙度

本例应用LF5和6063T6两种铝合金材料进行叶片的高速铣削,铣削力、铣削温度、表面粗糙度的三个参数的选择经验如下:

(1) 切削力源于克服加工时叶片材料对弹性变形和塑性变形的抗力;

(2) 切削热来源于切削过程的三个变形区,在这三个区域内材料的塑性变形和摩擦力所做的功,绝大部分都要转变成热量,所以他们也就是切削过程中的三个热源;

(3) 表面粗糙度是评价叶片已加工表面质盆的最主要参数,是反映叶片表面微观几何形状误差的一个重要指标,是评价叶片加工的一个重要参数。通过切削试验来研究高速铣削铝合金时切削速度、进给量及其它因素对工件表面粗糙度的影响规律,从而优化我们在叶片加工时选用的各个参数,达到我们所需要的表面粗糙度要求。

此外,还要具体从铣削力、切削热、表面粗糙度三个方面来确定转速、切消深度和进给量、步距等参数,在此不详细论述。

4 结束语

笔者主要探讨了高速加工在叶片加工中的实际应用。加工叶片选用的材料为LF5和6063T6两种铝合金材料,借鉴了其它高速加工材料中对铝合金的试验参数和结论,针对铝合金的叶片形状,在零件加工时进行了深人的探讨和研究。通过选定的两种铝合金材料制作叶片,从切削力,切削热,切削的表面质量等方面考虑,优化切削参数,在达到切削质量的同时,提高了生产效率。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF