近年来,数控自动编程发展迅速,有很多以计算机图形学为基础的自动编程软件(如MasterCAM、UG等),有效地解决了几何造型、零件几何形状的显示、交互式设计、修改以及刀具轨迹生成等问题,使得CAD/CAM逐步走向一体化。然而,数控自动编程必须增加计算机硬件和软件系统,增加了设备投资;自动编程软件的学习以及熟练运用需要一定的时间,需要一定的计算机知识和一定的机械基础知识,而且现代的编程软件为了做到功能全面,增加了许多新的加工概念和方式,软件包整体比较复杂和庞大,若想熟练掌握运用存在一定困难;自动编程产生的加工程序一般比较长,同样的零件,自动编程的程序可能是手工编程的程序长度的几倍甚至几十倍,其加工时间相应地会成倍或成几十倍地增长,这是其无法修正的根本缺陷。因此,对于小批量生产、形状相对简单的外冷喷油嘴的椭球面部分来说,采用手工编程,利用逼近圆的方法编写C语言程序,把椭球面用球面来近似,计算出若干个点,最终通过这些点编制外冷喷油嘴的椭球面部分的数控程序,加工形成椭球面轮廓的方法是可行的,既节约了成本,也节省了加工时间。

一、椭球面的逼近处理

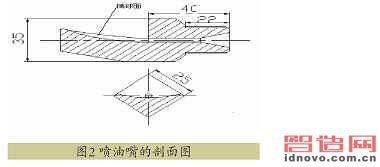

对于喷油嘴的椭球面部分,数学处理的任务是用直线段或圆弧段去逼近非圆轮廓。喷油嘴的零件图如图1所示。

在车床上车削椭球面,车床系统只有直线插补和圆弧插补功能,没有椭圆曲线插补功能。因此,对于椭圆曲线的逼近也有两种方式。一是直线逼近:如果曲线方程比较简单,又不准备做理论误差验算,那么借助计算器就可以完成,但直线逼近的误差较大,只适用于比较粗糙的加工。另一种是用圆弧逼近。圆弧逼近一般应借助微机来完成,也有两种逼近方式。

一种方法是先按估计分段,编写一个程序作逼近,然后再编一个程序验算误差,如果算出的误差超过允许值,再回过来增加分段数,反复几次,直到误差略小于允许值为止。此法操作起来虽麻烦一些,但两个程序都比较简单。另一种方法是边逼近边计算误差,使算出的逼近圆弧与实际轮廓间的误差总是小于或等于某个允许值。

这样的程序虽然复杂一些,但机上操作就简单多了。图2所示的是喷油嘴的剖面图。

在喷油嘴椭球面部分的圆弧逼近中,本文选择等误差逼近方法,它能以最少的逼近圆

弧段来获得最高的逼近精度。如能把每段逼近圆弧与椭圆间的距离限制在1μm之内,那么由编程引起的理论误差就可以忽略不计了。编制如此精密逼近的数控加工程序,关键是作等误差逼近计算。只要算出每个逼近圆的数据,编写加工程序就很方便了。

1.方法的选择

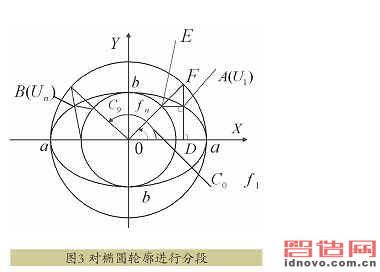

对需要加工的那段椭圆作等分,如图3所示。在AB上沿逆时针方向取点,依次为U1,U2,…,Un。一种取法是让相邻两点间的x向距离相等,然后用椭圆方程算出各点的y值。这种取法的缺点是各区段弧长相差甚大,而且曲线段越长的区段的曲率变化越大。

采用另外一种取法,即让相邻两点的参数值相等。椭圆的参数方程如式(1)所示。

看一下变量中的几何意义。先以a、b为半径作两个同心圆,再作半径OF,交于点E。从F点作X轴的垂线FD,再从 E点作X轴的平行线,并与FD交于A。把∠FOX作为变量,用Ф表示。把点 A确定在加工起点,并用U1(x1,y1)表示,令其相应的参数角为Ф1。给参数一个增量Δ Ф,令Ф1+ΔФ=Ф2,与Ф2相应的点用U2(x2,y2)表示,那么用此法沿逆时针依次取U3,U4,…,Un,Un应到达或略超过加工终点B,这种用相同参数增量取的点群,其相邻两点间的弧长相差不大。

2.逼近圆的一般概念和计算

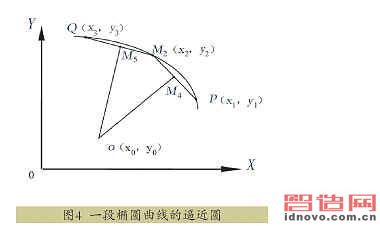

在上述椭圆上任取两点P(x1,y1)、Q(x3,y3),它们的参数角分别为C1、C3;在椭圆轮廓的PQ间取一点M2(x2,y2),使其对应的参数C2=(C1+C3)/2。令PM2、M2Q的中点分别为M4(x4,y4)和M5(x5,y5)。从M4、M5分别作PM2、M2Q的垂线,这两条垂线交于O(x0,y0),O就是P、M2、Q三点决定的圆的圆心,亦即与PQ间椭圆曲线逼近的圆的圆心,OP是圆的半径。根据已知条件来计算这个逼近圆。如图4所示,直线OM4和OM5的方程联立,解得这个圆的方程如式(2)所示。

3.逼近圆误差的一般计算

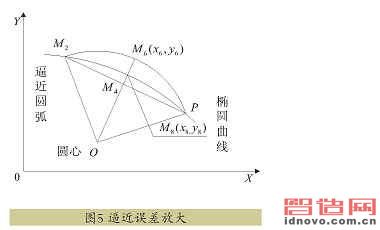

把图4的右半部分放大,作成图5。令 OM4的延长线与圆的交点为M6(x6,y6)、与椭圆的交点为M8(x8,y8)。可以把M6M8的长度看作是这部分的最大误差。为求M6M8的长度,先得计算M6、M8点的坐标值。M6的坐标是直线方程OM4和圆方程(2)组成的方程组的解。M8的坐标是由直线方程OM6和椭圆方程组成的方程组的解,式中的正负选择与x4的正负号相同后,经过计算M6M8的长度为

将右侧PM2间的最大误差D1与允许误差作比较,判别是否超差。再用同样的方法算出左侧M2Q间的最大误差D2,将它与允差作比较,判别是否超差。只有左右两部分均未超差才能认定截取的PQ间没有超差。

4.实用逼近圆的选择

如图3所示,先把第1、3点U1、U3分别作为P、Q点,即取P=1、Q=3。按上述方法作第一个逼近圆的计算、误差计算和判别。如未超差,就改取U1、U4作为P、Q点,即取P=1、Q=4作第二个圆,再进行相应的计算和判别。只要不超差,圆就继续试作下去。如作到第W个圆算出超差,那么前一个圆,即过P=1、Q=W-1点的圆,就是找到的第一个实用逼近圆。这个实用逼近圆Q点的坐标、圆心相对于P点的X、Y向距离I、J和圆半径,都是有用的数据。

接着找第二个实用逼近圆。将第一个实用逼近圆弧的终点 Q,即(Q=W-1)作为新的P点,紧接着的下一个点作为新的Q点,重新开始作第一个圆,经计算如不超差,就将Q再往前取一点,作第二个圆,直到作到第L个圆算出超差,那么前一个圆( L-1)就是找到的第二个实用逼近圆。这样依次找下去,直到某个实用逼近圆弧的终点达到或超过椭圆的加工终点B为止,找到若干个实用逼近圆。

二、C语言程序的编写

每个参数角增量取0.00063弧度比较适当,这意味着整个圆要分成近万段。这就要计算近万个圆和近两万个误差,显然这必须借助计算机来实现。根据以上的计算方法和思路,编制了C语言程序,部分程序如下.

#include

#include

main()

{

double x,y,x0,y0,

…

..,a,b,r,d1,d2;定义各个参数。

Int q;

c0=3*1.570796;初始点参数角值。

c1=c0;

c3=c0+q*0.00063;

c2=(c1+c3)/2;

x1=a*cos(c1);

y1=b*sin(c1);

x3=a*cos(c3);

y3=b*sin(c3);

……

scanf("%f,%f,%f”,&a,&b,&q);输入椭圆的长轴,短轴以及点数

printf("%f,%f,%f,%f,%f",a,bx, y,r,d1,d2);输出逼近圆x,y的坐标值以及圆的半径,

d1,d2为是否超差,如超差,该值舍去

}

三、数控程序的编制及加工过程的实现

该零件在CAK6150DI卧式数控车床上加工,该机床采用FANUC数控系统,这里需要注意一点,用C语言程序计算出来的x、y、r等值需要转换成机床上的加工代码,x值即是机床的z向坐标值,y值的2倍就是数控程序x轴的坐标值。编制的部分数控程序代码如下。

粗车部分程序:

G00 x52.34,z45.0;

G03 x59.23,z44.86,

R58.53,F0.15;

G03 x65.56,z38.01,

R68.61,F0.15;

G03 x71.09,z29.74,

R79.12,F0.15;

G03 x75.41,z19.55,

R89.06,F0.15;

G03 x77.58,z6.2,R96.66,F0.15;

…

精车部分程序:

…

G03 x59.60,z45.0,R58.91,F0.08;

G03 x65.95,z38.10, R69.03,F0.08;

G03 x71.47,z29.83, R79.55,F0.08;

G03 x75.80,z19.63, R89.49,F0.08;

G03 x78.0,z5.0, R97. 10,F0.08;

G01 x36.5z5.0, F0.08;

G00x36.5z50.0;

T0100;

M05;

M30;

四、结束语

数控手工编程在任何时候都是必要的,是编程技术不可缺少的一部分。中等难度以下零件的手工编程的难点多在于数值点的计算和处理,而且手工编程并不排斥计算机的应用,通用软件在辅助人工计算处理图形节点、坐标数值点方面极为有效。通常进行人工计算需要花费半天甚至一天的图形,利用编写程序,在计算机上仅用十多分钟就能完成数值计算,而且能保证一定的精度。所以根据逼近圆的方法,利用计算机辅助,最终通过数控编程实现了椭球面的加工。

实践证明,这种方法是可行的,不仅节约了成本,而且节省了加工时间。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF