文章通过对双螺旋线高速传动凸轮的设计与制造过程介绍了FeatureCAM软件的应用,借此来与广大读者分享加工经验和解决方案。

经纬纺织机械股份有限公司是世界知名的纺机制造商,1996年同时在香港联合交易所和深圳证券交易所上市,是一个跨地域经营、惟一拥有棉纺织成套设备研发、生产能力的集科、工、贸多种经营为一体的企业集团。FeatureCAM是世界最大的CAM软件公司英国Delcam公司旗下著名的特征自动识别CAM系统,是基于特征、基于知识、第一个使用自动特征识别AFR技术的全功能CAM软件,同时具有强大的交互式特征识别IFR功能,支持2~5 轴加工中心、车铣复合加工、车削加工及线切割编程。

纺织机械中有一种机械叫高速气流纺,引入的是德国现代技术。其中有一关键零件是传动凸轮。高速气流纺的传动凸轮类型采用了双螺旋线,而我公司之前一直采用单螺旋线凸轮,国内又没有加工经验可供参考。更重要的是,由于该凸轮的工作速度高达8000r/min,对传动的准确性、可靠性和噪音的要求都非常高。可以说,能否攻克该凸轮的加工难关,是整个技术引进的关键环节。

传统的加工方法是使用笛卡尔坐标进行点对点计算,数据密集工作量大,且容易出错;曲线曲面不光滑、容积误差较大,制造周期长。我们尝试用FeatureCAM编程,利用公司现有设备,克服传统制造的缺陷,制造出精确的高速凸轮。从而使CAD/CAM技术真正应用到凸轮设计和制造中,既提高了凸轮设计的效率和加工精度,又缩短了制造周期。特别是在设计和制造形状结构复杂化零件或曲面或模具时,CAD/CAM技术更显示其它软件无法比拟的强大功能和效率。

高速气流纺传动凸轮设计、建模、编程思路:

◎分析凸轮的加工工艺----需要构建凸轮曲线;

◎凸轮工件材料----圆柱凸轮材料为QT550耐磨耐高温铸铁;

◎使用设备:必须有四轴功能四联动加工中心的设备。刀具选用杆铣刀(平头端铣刀);

◎创建凸轮曲线---采用FeatureCAM软件自带的凸轮曲线构造功能智能化创建凸轮的关键曲线;

◎使用FeatureCAM四轴加工模块进行沿凸轮曲线自动生成铣槽加工刀具路径;

◎使用FeatureCAM机床仿真模块仿真加工路径,进行验证;

◎在四联动加工中心加工凸轮。

在设计凸轮曲线时考虑到凸轮是高速运动去带动高速引纱及纺纱,其凸轮的曲线要求特别光滑才能达到高速的效果。因此在设计的结构上点与拐点之间,加速上升时的轨迹必须保证凹槽光洁畅通。

一、生成凸轮曲线步骤

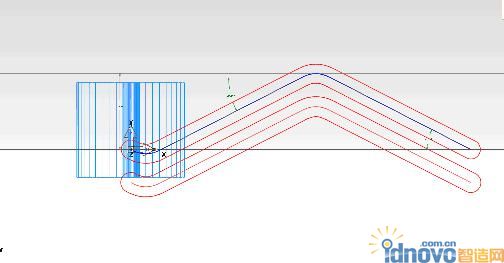

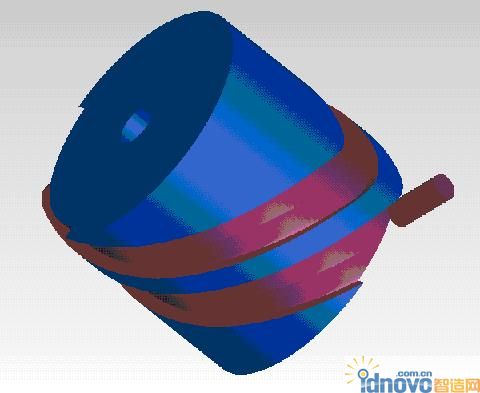

建立缠绕曲线,选择Y轴缠绕,设计完工的曲线,如图1、图2所示。

图1

图2

二、生成刀具路径步骤

加工时要选项为CW方向,也就是顺时针去加工,曲线拐点为每0.25°匀速度上升至180°;然后返回起始原点。第二条平移中心Y轴-40mm继续加工,分出粗加工和精加工,控制拐点尺寸精度和倒曲线边角。如图3所示。

选择刀具Φ20杆铣刀进行粗加工,FeatureCAM自动计算出精加工留出的余量,主轴转速1800r/min;进刀采用螺旋下刀方式,速度为100mm/min,而进入正常加工时进给速度为150~200mm/min。

在选择刀具Φ20杆铣刀进行精加工,FertureCAM软件附带功率负载表可以参考。主轴转速2000r/min,进刀采用螺旋下刀方式速度为200mm/min,而进入正常加工时进给速度200~250mm/min。

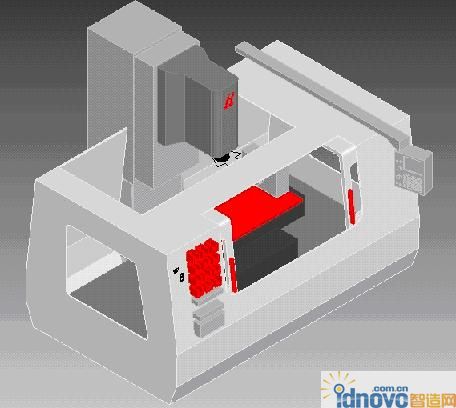

使用四轴联动加工中心,操纵系统为西门子840C ,NC主格式为MPF格式;计算机进行模拟仿真加工,计算出实际的加工工时,修改不必要的多余加工路径。如图4所示。

图3

图4

三、刀具路径动态三维实体切削仿真结果

刀具路径动态三维实体切削仿真结果如图5所示。

图5

四、在FeatureCAM中把刀具路径进行机床模拟仿真验证

在数控加工过程中为了验证程序的正确性,过去多采用木模或塑料模进行试切加工,此种方法效率低又浪费材料。用数控仿真方法来检验是近几年发展起来的新技术,它具有降低制造成本、缩短设计制造周期、快速直观、省时省力的优点,它使操作者通过图形显示预先检测误差,进行刀具的干涉和碰撞检查。如图6所示。

图6

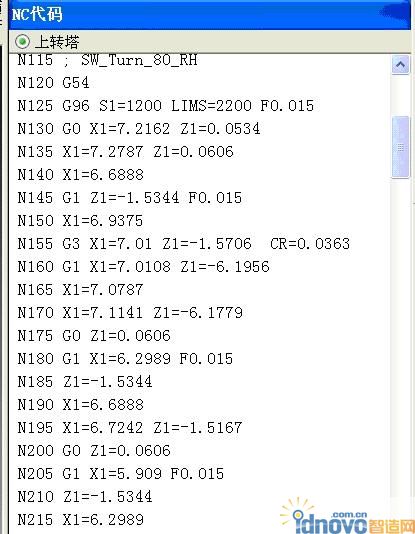

验证通过后即可快速生成机床G代码,如图7所示。

图7

四、结束语

应用CAD/CAM技术对圆柱凸轮进行制造设计与数控加工自动编程,大大提高了设计效率与凸轮的精度,克服了传统方法、人为因素浪费人力、物力、财力且要多次修改等缺点所带来的风险,缩短了设计制造的周期,提高了凸轮的质量。

随着科技的进步时代的发展,自动编程将逐步取代繁琐的手工编程。自动编程准确率高,效率高,也是未来机械加工追求的方向。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-30从零开始AutoCAD 2014中文版机械制图基础培训教程 [李

- 2021-08-30从零开始AutoCAD 2014中文版建筑制图基础培训教程 [朱

- 2021-08-30电气CAD实例教程AutoCAD 2010中文版 [左昉 等编著] 20

- 2021-08-30电影风暴2:Maya影像实拍与三维合成攻略PDF下载

- 2021-08-30高等院校艺术设计案例教程中文版AutoCAD 建筑设计案例

- 2021-08-29环境艺术制图AutoCAD [徐幼光 编著] 2013年PDF下载

- 2021-08-29机械AutoCAD 项目教程 第3版 [缪希伟 主编] 2012年PDF