4 优化后支架静强度分析

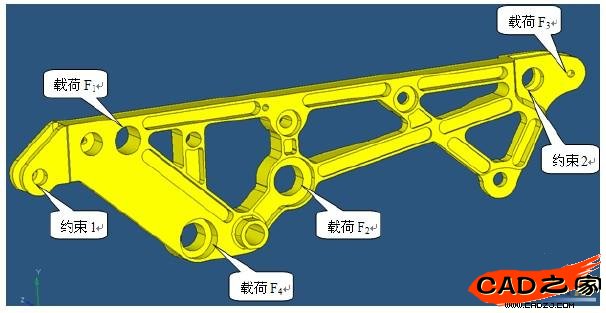

根据Topology优化结果,结合三维建模软件CATIA对支架几何模型进行修改,改进后的模型如图9所示。

图9 几何模型

4.1 有限元模型

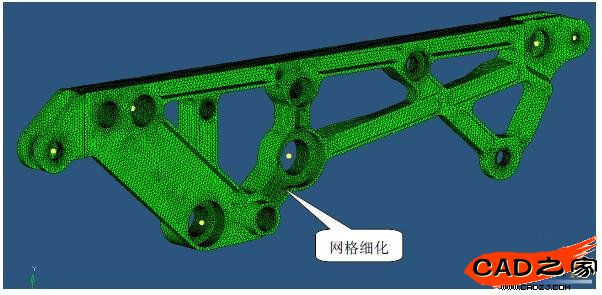

采用点四面体单元Tet4对几何模型进行网格划分,平均单元尺寸为4mm。根据初次分析结果,对应力较大部位进行网格细化,单元尺寸为2mm。整个模型的单元数为221691,节点数为21405。有限元模型如图10所示。

图10 有限元模型

其余诸如材料属性、约束与载荷等参数设置均与原始模型此工作状态下相同,因为模型发生改变,仍把约束与载荷施加部位标示出来,如图9所示。

4.2 计算结果

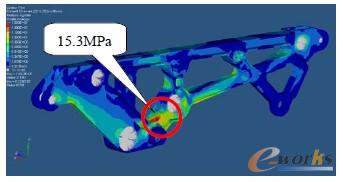

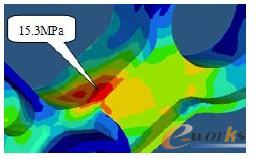

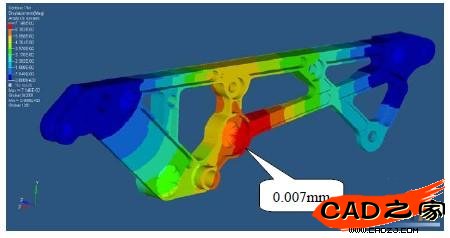

应用RADIOSS进行求解,优化后支架整体应力分布情况如图11所示,支架上最大应力为15.3MPa,如图11中红色圆圈所示,图12是其局部应力放大云图;支架上最大变形为0.007mm,发生部位如图13所示。

图11 整体应力云图

图12 局部应力云图

图13 变形云图

5 结论

1优化后的支架其最大变形为0.007mm,虽较优化前增大,但仍能满足材料的刚度设计要求;其应力最大值由原来的21.6MPa降低为15.3MPa,降低了约29.2%;其重量也由原来的3.46Kg减少到2.88Kg,降低了约16.8%,节约了制造成本,增强了作战的机动性,这对于航空产品来说,意义十分重大。

2优化前的结构有的部位应力很大,有的部位应力却很小,应力分布不均;优化后的结构应力分布比较均匀,这说明,优化后的结构其材料分布与结构中应力流的走向吻合较好,材料得到了充分的利用。

相关文章

- 2021-09-08BIM技术丛书Revit软件应用系列Autodesk Revit族详解 [

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-09-08EXCEL在工作中的应用 制表、数据处理及宏应用PDF下载

- 2021-08-28计算机辅助设计与制造 21世纪全国应用型本科大机械系

- 2021-08-27计算机辅助设计与制造 21世纪全国应用型本科大机械系

- 2021-08-23零基础学AutoCAD 2012电气制图工程应用 [张立富,陈刚,彭

- 2021-08-22AutoCAD 室内装潢设计应用大全中文版 [马永志,郑艺华,刘

- 2021-08-22AutoCAD 2013应用与开发系列中文版AutoCAD 2013室内装

- 2021-08-22AutoCAD 2013应用与开发系列中文版AutoCAD 2013机械图

- 2021-08-19清华社“视频大讲堂”大系AutoCAD 2012中文版机械设计