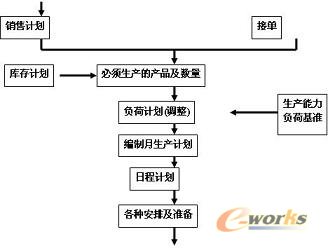

生产计划程序:

在制造信息化中,一般来说,有三种主要的计划方式:

MRP(物料需求计划)

APS,高级计划与排程,有限(硬约束)

APS,高级计划与排程,有限(软约束)

二种特殊的计划方式:

DKP(动态看板计划)

DBR(鼓缓冲绳计划)

主要有五个因素影响你的选择:

1. 约束行为

2. 精确的时间

3. 动机

4. 实施精益制造

5. 实施约束理论

当然可能还有其它次要因素:

1, 按订单生产环境

2, 按库存生产环境

1,约束行为

你需要用约束来推迟你的固定的目标吗?

约束可以调整你的计划:

物料的可用

能力

班次的时间

今天

APS 后推计划是如果在今天和完成日期之间,前三个约束的任何一个没有满足,就会有一个关键路径,计划将被推出,从新的日期后排,如果计划被移动了,所有对订单的计划都被移动。例如,用户接受客户订单,如果用户用约束物料和关键路径的提前期,那么APS将移动所有的计划(所有采购订单,生产订单等等满足客户订单。你可以在物料层次上关闭这个约束。但是,如果有一个约束的物料没有可用,并且它在关键路径上,APS将移动所有的计划。

另例,如果你没有能力, APS将搜寻尽早时间。如果你没有,它将推出计划找到可用能力。因为生产计划被推出,于是所有的采购物料的需求日期都被移动。 (班次的工作时间,能力分配到工作日历,而不是用24x7 日历)

推出计划的观念是准时化的哲学。如果你有能力约束,APS方法将同步物料的到达使用来最小化库存。APS提供工具来检查延迟的计划。用它你可以有效解决这些问题和满足你的完成日期。如果你想要这些约束的任何一个来移动你的计划日期,你可能就是使用APS(硬约束)和APS(软约束)的候选人了。

然而,一些用户不想要约束移动目标日期。他们想要用固定目标来做计划。他们想要来检查为发货日期所要做的事,他们想要清楚的看到预料的事情何时发生,何时将要加快和增加能力。这些用户不想要看到 移动下达日期。他们就是想要冻结计划直到他们疲于所有的加快和解决能力问题。如果你想要一个固定目标,你就是APS软约束或MRP的用户。 一般来说,这些用户有以下特点:

按单环境和周期的订单录入

他们的大部分生产是面向工程设计, 面向订单装配或面向订单制造。他们经常销售定制产品,于是,他们不能在提前制造成品,他们能够做最好的计划是使用计划BOM计划公用子装配和公用采购件,预测或具有一组这些公用物料的假的MPS。 这些用户有季目标和在季度里大部分的订单来的都较迟。在季末有加急的销售和发运产品来满足收入目标,那么在下一季度开始有一个缓慢期。这些用户不想要他们的计划被移动。他们就是想要固定目标。#p#分页标题#e#

物料是关键约束,没有能力问题

未完成的订单或延迟的发运是经常的。可能是物料短缺。这样的用户宁愿提前得到物料而不愿经历短缺。提前期的变化只能增加这些问题。一个精益,JIT环境会造成太多的物料短缺的风险。这些用户能力不是问题。他们只需知道何时需要能力和多少能力。

和客户没有强力的谈判能力

没有和客户强力谈判能力的用户通常有以下特点:

他们的大部分业务来自与少数客户。

客户需要他们以他们的计划为主,如果他们迟了,他们将被重罚。

加速错过的客户订单的最终期限是便宜的。

一个激烈的竞争环境满足完成日期是关键的。

在这种情况下,用户想要一个固定目标的生产,他们想要知道何时需要物料,何时需要增加能力。

2,精确时间

对生产物料具有精确的工序时间,采购物料精确的提前期吗?如果没有,你愿意花时间来更新它们吗?

APS 使用制造时间和提前期将向前推计划。如果用户可以定义关键物料和工序的精确的时间,他们将发现APS的结果的合理性。在复杂制造或装配环境下,平衡/同步物料和能力更重要,如果用户有精确的数据,APS就可以使用。值得注意的是 用户不必需要所有工序和物料的精确数据,只需要关键的物料和瓶颈资源。

如果用户在关键的资源和物料没有精确的时间信息,也不想更新它们,这些用户较适用于MRP或APS软约束。 那么,用户就不必考虑工作和需要加快的约束,采用后排计划。

3,动机

你正积极的寻找解决方案来改善你的计划或你满意MRP吗?APS 的方法是不同于MRP。 这里是一些关键不同:

约束推出计划

用计划延迟取代标记过期问题

合并的方式

负荷的处理

BOM的数据需要精确的提前期定义(MRP只需提前期,不需要精确的工艺时间。)

新的参数

从MRP转向APS或APS软约束需要有意义的变化。 需要化时间和精力修正何时的流程,对关键的物料和资源得到精确的数据,需要培训用户。许多APS和APS软包装约束的用户已经意识到用APS来减少提前期,减少库存,增加准时交货。

4,其它决策因素

驱动型企业

对物料驱动的企业重点考虑物料的约束和物料的长期计划,结合APS的物料的约束和MRP的长期采购计划。

对能力驱动型的企业可以考虑APS的同步物料能力约束计划,对能力的有限排程,最大限度的提高资源利用率。

对面向库存生产的主计划MPS驱动型企业可以采用预测,主生产计划MPS,粗能力计划,MRP/CRP的计划。生产计划可以固定一个稳定期。

负荷

是否需要管理APS和APS软约束将显示你详细的能力,通过不同的规则如替代资源规则和最小化换装时间等。在车间里优化生产排程。

What-if 分析

只有APS和APS软约束提供what-if 分析用分析器。哪一个延迟如采购的延迟和能力的故障,人员的缺勤等,影响到哪一个订单。

CTP 能力可承诺

大部分按单生产的环境的企业需要计算可行的交货期,或在对频繁的插单作出模拟和迅速的反应。这就需要APS或APS软约束来帮助你分析。#p#分页标题#e#

Lean 生产的需求变动性

在传统的精益生产的条件是需求的稳定,导致看板大小的固定。如果需求变动较大,是需要考虑使用动态看板计划DKP来适应拉式生产的柔性。

TOC的约束理论信奉者

在现实世界里, 我们经常遇到:

-客户随意的改变日期

-未完成的或不准的BOM的数据和工艺的数据

-不守信用的供应商

-员工突然的病事假

-机器故障

-任何可能发生的事情

我们必需承认这个事实既“墨菲的存在”,任何事都可能出错。我们知道有很多因素都会影响计划的执行,为了应付复杂多变的现实,我们需要对缓冲(发运缓冲,装配缓冲,鼓(瓶颈)缓冲进行有效的管理和实时的监控,既要避免MRP的实时监控详细负荷的的困难,又要避免拉式生产的拉断供应链的风险。可以考虑采用DBR计划重点对约束资源的计划和对动态缓冲的监控来满足客户的交货期。

物料需求计划(MRP)

物料需求计划(MRP)是20世纪60年代发展起来的一种计算物料需求量和需求时间的系统。到20世纪80年代出现了既考虑物料又考虑资源的MRP,我们称之为制造资源计划(MRPⅡ)。一个完整的MRPⅡ程序大约包括20个左右的模块,这些模块控制着整个系统:从订单录入到作业计划、库存管理、财务、会计等等。企业制订物料需求计划,零件(BOM)表不可或缺。

采购与库存管理

采购在企业中占据着非常重要的地位,因为购进的零部件和辅助材料一般要占到最终产品销售价值的40%~60%。这意味着,在获得物料方面所做的点滴成本节约对利润产生的影响,要大于企业其他成本—销售领域内相同数量的节约给利润带来的影响。

采购的数量和时间安排也影响着价格、运输成本和库存持有成本。一种采购策略是仅在需求产生时购买,采购量就是需求量。这就是适时管理战略,又称为按需购买。企业也可采用其他方法,如某种形式的先期采购或预测采购。同样,如果企业想要回避未来价格上涨的风险,也可采用投机性采购策略,一般是购买铜、金、银之类的原材料。

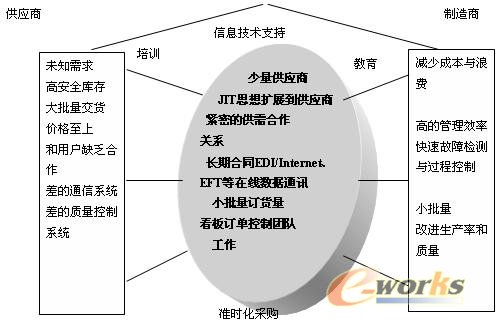

准时化采购环境下的供需合作关系

企业为了保证生产和销售的连续性、均衡性,需要保有一定的库存,但如何在保证生产和销售的连续性和均衡性的前提下,确定一个合理的、经济的库存量,是库存管理的一个重要课题。

库存管理的首要目标就是保证一定期间内期望数量的产品有现货供应。通常的判断标准是现有存货满足需求的能力。这个可能性或订单履行比率就是所谓的服务水平。

ABC 管理法

是以库存物品单个品种的库存资金占总库存资金的累计百分比为基础,进行分类,并实行分类管理。

具体到一个企业,就是对一个时期(通常为一年)的物品消耗进行统计,分别计算其品种、金额占总品种、总金额的比例。将其分成A、B、C三类,即重点、次之,抓住重点,兼顾B、C类,做到花较小的代价取得较好的经济效果。

相关文章

- 2021-09-08全国专业技术人员计算机应用能力考试用书 AutoCAD2004

- 2021-07-31Autodesk MDT 2007 用户手册PDF下载

- 2021-07-23AutoCAD 机械设计生产一线实用案例详解2013中文版_北

- 2021-07-15AutoCAD Electrical 2012 用户手册PDF下载

- 2021-01-18AutoCAD 2010用户手册PDF下载

- 2020-12-24AutoCAD 2004 制图软件 全国专业技术人员计算机应用能

- 2017-06-15珠海国际商务办公中心施工图+效果图+物料表

- 2016-08-11遥观戚公馆室内装饰设计施工图CAD图纸下载

- 2016-07-28CCD长沙三景韦尔斯利酒店样板房施工图+效果图+物料表

- 2016-06-02上海乐尚慈溪金启样板房CAD施工图+物料表